Секреты правильного питания для тех, кто не любит готовить

Питаться нужно правильно! Это – аксиома для каждого, кто дорожит своим здоровьем. И вот перед тобой в один прекрасный день встает неотвратимый вопрос: что делать, если ты не любишь торчать у плиты часами, а питаться фаст-фудом надоело или не позволяет здоровье?

Ответ зависит от твоего семейного положения, уровня благосостояния и других факторов. Например, если ты живешь вместе с мамой – это вообще не вопрос, потому что любая мама только рада побаловать свое чадо горячими супчиками и свежими салатами.

Если живешь с мужем и детьми – можно попробовать свалить обязанности по приготовлению «правильной» пищи на них. Хотя вряд ли эта попытка увенчается успехом…

Если тебе позволяет материальное положение – можно нанять личного повара, который за немалую плату будет обеспечивать твой организм сбалансированной здоровой пищей.

Есть и другие варианты.

Фаст-фуд, причем правильный

Фаст-фуд – это вовсе не обязательно Макдональдс. Вместо вредной и слишком калорийной еды – такой, как картошка фри, гамбургеры и чизбургеры, — можно быстро перекусить вполне доступными по цене, а главное, полезными блюдами. Сегодня многие предприятия быстрого питания делают ставку именно на здоровое питание, поэтому тебе могут предложить куриную грудку на пару с овощами и рисом, макароны с соусами из свежих натуральных продуктов, диетическую и, тем не менее, вкусную пиццу и так далее.

Вместо вредной и слишком калорийной еды – такой, как картошка фри, гамбургеры и чизбургеры, — можно быстро перекусить вполне доступными по цене, а главное, полезными блюдами. Сегодня многие предприятия быстрого питания делают ставку именно на здоровое питание, поэтому тебе могут предложить куриную грудку на пару с овощами и рисом, макароны с соусами из свежих натуральных продуктов, диетическую и, тем не менее, вкусную пиццу и так далее.

Если ты приложишь усилия и поищешь такое предприятие, то, скорее всего, будешь избавлена от необходимости тратить время на готовку или перебиваться всякой ерундой вроде хот-догов. Попробуй найти заведение, в котором удобно упаковывают приготовленное – для этого используются специальные лотки с термоизоляцией, благодаря чему можно спокойно донести еду до дома или офиса и уже там с удовольствием пообедать.

Супермаркеты

Многие супермаркеты предоставляют такую услугу, как приготовление еды. Там можно заказать или просто купить уже готовое мясное блюдо, курицу на гриле или на пару, гарниры и салаты. Это обойдется тебе несколько дороже по сравнению с самостоятельно приготовленной едой, но все-таки дешевле, чем в ресторане. Так почему бы не побаловать себя хотя бы раз в неделю?

Если очень некогда…

Совсем нет времени на завтрак? Бутерброд с колбасой – ни в коем случае! Заведи для себя такое правило: пусть в доме (и на работе, в одном из ящиков стола) всегда будут орехи (грецкие, миндальные, фундук и прочие) и сухофрукты. Горсть такого сухого завтрака – и ты обеспечена калориями до обеда! Это намного лучше, здоровее и полезнее, чем перекусывать чипсами, шоколадками или солеными сухариками, напичканными консервантами и усилителями вкуса.

Если появится немного времени

Освободился вечер? Нужно правильно и вкусно поужинать? Тогда позволь себе удовольствие побывать в одном из ресторанов или кафе, позиционирующих себя как предлагающие здоровую пищу. Сюда относятся рестораны японской кухни, вегетарианские кафе и другие точки общепита. Отыскать их обычно несложно благодаря звонкой рекламе – такие заведения выделяются из общей массы, и если они есть в твоем городе, ты скоро их найдешь.

Отыскать их обычно несложно благодаря звонкой рекламе – такие заведения выделяются из общей массы, и если они есть в твоем городе, ты скоро их найдешь.

Маленькая хитрость: узнай, есть в таком ресторане или кафе скидки, дисконтные карты или акции для постоянных клиентов. Если есть – обязательно пользуйся, это позволит сэкономить деньги!

Иногда все-таки готовь!

Чем здоровее и «правильнее» блюдо – тем легче и быстрее оно готовится! Не знала? Правда-правда!

Сварить элементарную кашу и нарезать овощи на салат с оливковым маслом – это 10 минут. Особенно, если для каши использовать, к примеру, гречку, за несколько часов до того залитую водой.

Запечь картофель в микроволновке или духовке – 10-15 минут. Смешать творог с йогуртом и добавить чуть-чуть меда – вообще пара минут.

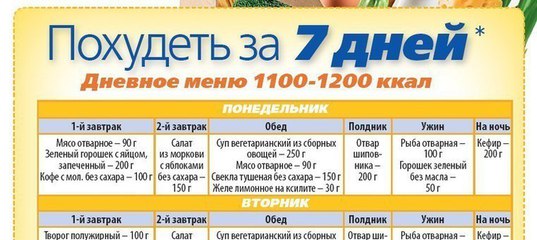

Меню на неделю

Сложнее приходится тем женщинам, которые должны кормить не только себя, но и семью. Муж и дети, не считаясь с твоим желанием и возможностями, почему-то требуют вкусной и разнообразной еды. А собственно, зачем им такое уж разнообразие? Врачи-диетологи утверждают, что вполне можно питаться и сравнительно однообразно, главное – чтобы в блюдах присутствовали все необходимые для организма вещества.

А собственно, зачем им такое уж разнообразие? Врачи-диетологи утверждают, что вполне можно питаться и сравнительно однообразно, главное – чтобы в блюдах присутствовали все необходимые для организма вещества.

Одна моя подруга, промучившись с составлением меню на неделю, закупкой необходимых продуктов и последующей готовкой, упростила процесс по максимуму. Она составила список блюд, которые она хорошо и быстро готовит, не заглядывая ни в какие бумажки. Разделила все на пять колонок – «Первое», «Мясо», «Гарнир», «Салаты» и «Легкие блюда». Повесила листок на холодильник и купила пять магнитов в виде полосок. После этого она стала «подчеркивать» этими магнитами по одной строчке в импровизированном меню, каждый день просто сдвигая магниты на одну строчку вниз. Так и готовила «по кругу», не заморачиваясь придумыванием или отыскиванием новых рецептов.

Вторым правилом для себя она сделала установку жесткого времени начала процесса готовки. Несмотря ни на что, она каждый вечер ровно в пять часов встает и отправляется на кухню. Если раньше она мучилась мыслями «успею — не успею», «остынет — не остынет», то теперь она не придает этому никакого значения. Семья знает об этом и старается успеть вовремя, вот и все. При этом у нее уходит минимум времени на приготовление.

Если раньше она мучилась мыслями «успею — не успею», «остынет — не остынет», то теперь она не придает этому никакого значения. Семья знает об этом и старается успеть вовремя, вот и все. При этом у нее уходит минимум времени на приготовление.

Как ни странно, семья довольна! У них теперь есть новое развлечение – вечером все бегут на кухню и смотрят, что будет на завтрак и обед завтра, почему-то этот процесс всем нравится. Например – на завтрак рисовая каша с молоком, на обед фасолевый суп и куриная грудка в томатном соусе с макаронами, на ужин гречка и паровые котлеты. К этому добавляются простые салаты и элементарные десерты типа шарлотки по выходным.

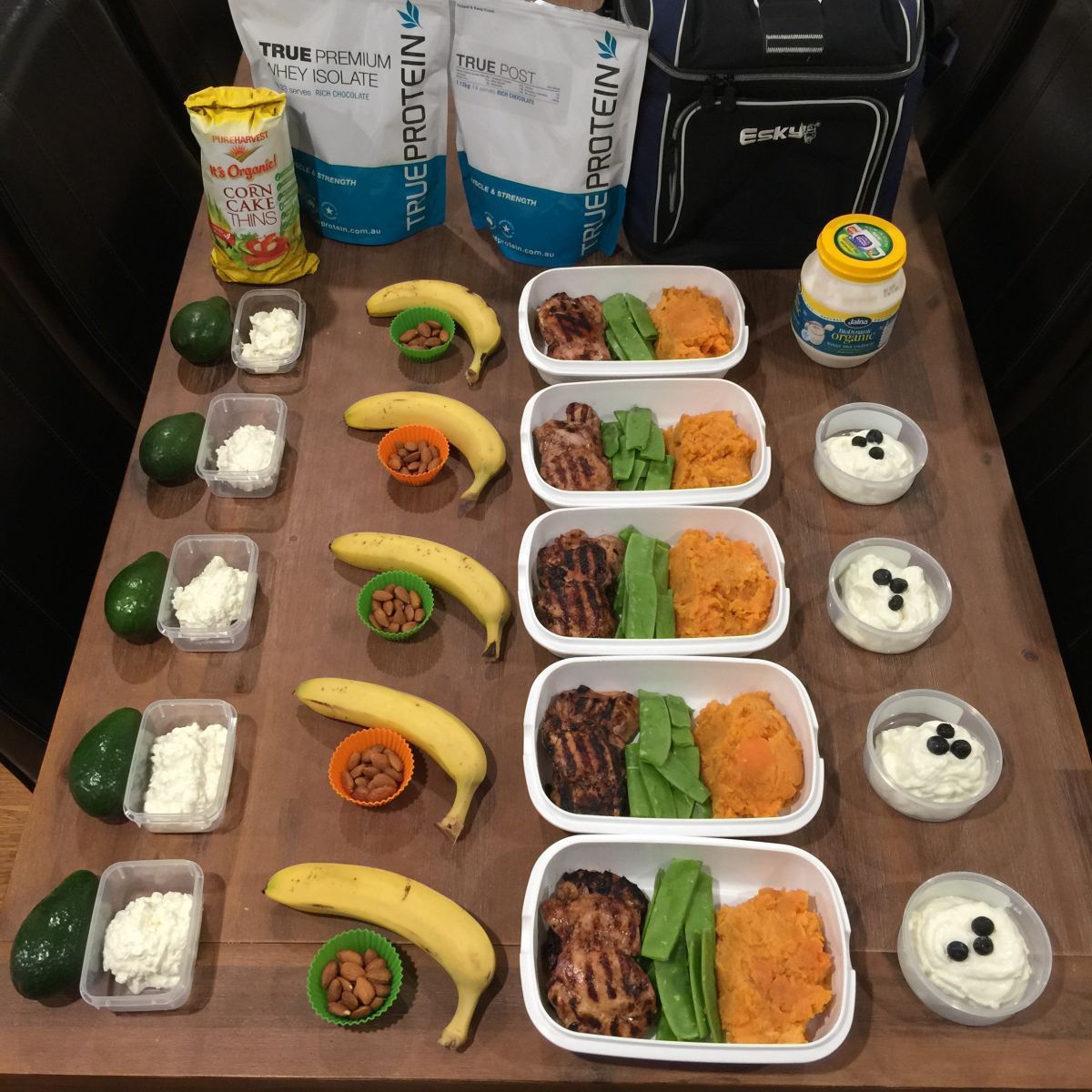

Главную мысль ты поняла, правда? Нужно упростить процедуру готовки, купить десяток упаковок замороженных овощей и запастись нежирным мясом и рыбным филе. К этому добавь пакеты с крупами и макаронами и побольше орехов и фруктов. Все – проблема решена! Вкусного и здорового питания!

Автор

Ольга Моисеева для Женского журнала «Прелесть»

7 домашних заготовок в помощь работающей женщине | Кухня

По данным исследования Росстата, российские женщины трудятся в среднем по семь часов в день, а дому затем посвящают еще более трех. В будни. В выходные домашнему хозяйству уделяется в среднем не меньше, чем работе в будни. Невеселая статистика…

В будни. В выходные домашнему хозяйству уделяется в среднем не меньше, чем работе в будни. Невеселая статистика…

Однако, как мы знаем, «Спасение утопающих, дело рук самих утопающих», и это действует! Я хочу поделиться с вами опытом, который складывался у меня и у моих подруг за десятилетия совмещения работы-работы и работы-дома. При этом, как абсолютное большинство женщин, мы еще и детей растили. В итоге, учитывая, что наши семьи голодными не были, дети у нас успешные и реализованные, а мужья при нас – и с домашним хозяйством, и с работой мы справились.

Как же нам это удалось? Не буду останавливаться на всех аспектах домашнего женского труда, расскажу только о кухне. Довольно быстро, путем проб и ошибок, мы научились делать то единственное, что служит компромиссом между отсутствием времени, вечерней усталостью и желанием накормить семью свежим ужином и побыстрее. Это полуфабрикаты.

Остановитесь, не закрывайте страницу! Это не реклама фабричных замороженных котлет, отнюдь. Мы свои заготовки делали сами, в свободный день и по вкусу членов семьи. В рабочие дни оставалось только довести блюдо до съедобного состояния, дополнить гарниром и салатом.

Мы свои заготовки делали сами, в свободный день и по вкусу членов семьи. В рабочие дни оставалось только довести блюдо до съедобного состояния, дополнить гарниром и салатом.

Первые блюда

Бульоны лучше, конечно, готовить заранее в большой кастрюле. Я пользуюсь скороваркой, к примеру. Ведь в приготовлении первых блюд варка бульона – самая долгая часть работы. Обычно я еще чищу 2-3 морковки, луковицы и оставляю в холодильнике в пакетах. Тогда вечером приготовление супа занимает от силы 20 минут.

Еще я отвариваю грибы и замораживаю их специально для супов. Это тоже полуфабрикат. Увы, с картофелем такой номер не проходит.

Мясные блюда

Специально ни слова не скажу про пельмени, хинкали и манты – это и так всем понятно. Заготовки можно сделать и самые простые. Впрок разделать мясо на беф-строганов (тонкими полосками), на гуляш (кусочками 3х3), фарш. Все это по отдельности сложить либо в холодильнике, либо в морозилке. Доставать и готовить по необходимости.

Гуляш

Нарежьте мясо кусочками 3х3 см. и щедро поперчите его. Обжарьте и остывшим сложите в контейнер. Солить будете уже непосредственно при изготовлении ужина.

Отбивные, заготовленные на 2 дня

Сделать этот полуфабрикат достаточно легко: возьмите кусок вырезки или шейки (свинина, телятина, баранина), нарежьте на порционные куски, отбейте и поместите в маринад. Маринад тоже делается быстро: в кипящую воду (1 л.) бросаем 1 ч.л. соли, 0.5 ч.л. сахара, 1 ст.л. сухого белого вина или слабого раствора уксуса, 2-3 гвоздики, 3 горошины душистого перца. В остывший маринад помещаем отбитые куски мяса.

Я часто пользуюсь пластиковыми контейнерами. Они удобны для хранения в холодильнике и у них есть плотные крышки. Моя подруга предпочитает пластиковый пакет и минимум маринада. Пробуйте.

Биточки воздушные

Готовите фарш: мясо, лук, чеснок, соль, перец, взбитые миксером яйца. Хорошенько его сбиваем, чтобы стал пластичным. Мокрыми руками формируем круглые плоские биточки и выкладываем на подставку. Дальше два варианта: либо держим в холодильнике и используем (обжариваем, тушим) максимум 2 дня, либо опускаем в морозилку.

Мокрыми руками формируем круглые плоские биточки и выкладываем на подставку. Дальше два варианта: либо держим в холодильнике и используем (обжариваем, тушим) максимум 2 дня, либо опускаем в морозилку.

Так же можно наделать фрикаделек для супа – впрок.

Рулеты с начинками

Готовите мясо, как на отбивные. Только отбить нужно построже. Кусочки солите и перчите. Готовите начинку: грибы с луком, сыр, вареное яйцо и зелень, тонкие полоски обжаренного бекона с грецкими орехами и чесноком. Начинку кладете на мясо и скручиваете в рулет. Дальше можно рулетики обжарить и протушить, а можно – отправить в морозилку.

Рыба

Разумеется, с рыбой мы тоже обходимся по-свойски. Если мне попадается славная форель, или отличный кусок лосося, то первым делом я разделяю рыбу на «съесть сейчас» и «на потом». Съесть сейчас – это все, что захотите.

А вот «на потом» всего несколько вариантов: разделанные кусочки под жарку, перемолотый фарш под деликатесные котлетки, или полностью замороженная очищенная небольшая рыбка.

Если позволяет продукт и есть планы на рыбный суп, то я всегда складываю в отдельный пакет набор для рыбного бульона. Готовится он быстро, а вариантов супов может предоставить много.

Гарниры и салаты

Как это ни странно, но кое-что можно заготовить и для гарниров. Прежде всего, конечно каши – гречневую, например. Сварил ее побольше, и дополняй гуляшом, или отбивной. Однако, я этого не делаю – любые каши, кроме кукурузной, варятся недолго, затрат от хозяйки практически не требуют, и вкусны свежими.

Но зато можно придумать, такое меню: в понедельник у вас на гарнир гречка, а вот во вторник хорошо бы отбивные с капустой. И пожалуйста! Если в субботу вы мелко нашинковали капусту, переложили ее тертой морковью, горошинами перца, перетерли с солью и сахаром (совсем чуть-чуть) и засунули в банку, то к вторничному вечеру вы быстро достаете из холодильника банку с капустой, обжариваете ее на растительном масле, добавляете специй по вкусу – через 7 минут гарнир к отбивным готов.

Еще можно запастись вареной свеклой, морковью и репкой. Тогда вечером в среду у вас может получиться сказочный салат из отварных овощей к биточкам.

Десерты

С десертами дело обстоит не так просто. Если у вас в выходной день есть время (и в семье любят), то напеките печенья побольше, или кексов, или пряников. С пирогами запасов не получится: редкий пирог по-настоящему вкусен на 2-3 день жизни. Зато заготовленные нами варенья, замороженные ягоды и фрукты украсят и творог, и кашу, и горячий тост.

Смотрите также:

Чтобы не стоять каждый день у плиты, замораживайте готовые блюда впрок. Рассказываем, как сделать это правильно

Согласно опросу, женщины в среднем тратят более 8 часов в неделю на приготовление пищи. А если сложить все время, которое женщины проводят у плиты в течение своей жизни, получится 3 года непрерывной готовки! К счастью, есть способ сократить это время, и поможет в этом обычная морозилка. Сейчас мы вам все расскажем.

Есть 2 способа начать экономить время на готовке:

- Приготовить за раз 5–6 блюд (порции должны быть небольшими), большую часть блюд заморозить и затем, по мере необходимости, размораживать и употреблять в пищу.

- А можно каждый раз готовить 1 блюдо, но в большем объеме, чем обычно, и часть его замораживать. Через неделю-две в вашей морозилке накопится столько готовой еды, что можно будет периодически позволять себе не думать о готовке, а просто размораживать и разогревать запасы.

AdMe.ru расскажет, какие готовые блюда можно заморозить и при этом не бояться, что после разморозки они превратятся в неаппетитную субстанцию.

1. Плов

Замораживаем. Плов следует замораживать только свежеприготовленным и охлажденным до комнатной температуры. Его можно расфасовать по пакетам (выпустив предварительно весь воздух) или контейнерам. Также не забудьте наклеить стикер с указанием даты заморозки. Хранить плов в замороженном виде можно 3 месяца при температуре −18 °C.

Размораживаем. Есть несколько способов разморозки:

- На сковороде (в случае если заморозили в пакете).

Переложите плов в неразогретую сухую сковородку и томите на медленном огне под крышкой. Можно добавить пару ложек воды.

Переложите плов в неразогретую сухую сковородку и томите на медленном огне под крышкой. Можно добавить пару ложек воды. - В микроволновке. Просто используйте режим разморозки.

- В холодильнике. Положите в него замороженный плов примерно на 8–10 часов (в зависимости от объема), затем разогрейте блюдо любым удобным для вас способом.

2. Сырники

Замораживаем. После приготовления сырников выложите их на бумажные полотенца, чтобы впитать излишки масла. Вначале охладите их до комнатной температуры, а потом поместите на час в холодильник. Затем сложите их башенкой по 5–6 штук, обмотайте пищевой пленкой или просто переложите в пакет. Хранить готовые сырники в морозилке можно 4 месяца.

Размораживаем. Сырники нужно переложить в холодильник, а затем, когда они полностью разморозятся, разогреть их в микроволновке или духовке. Лучше размораживать их с вечера, и к утру у вас будет готовый завтрак.

3. Фаршированные перцы

Замораживаем. Сначала готовое блюдо нужно убрать в холодильник, чтобы охладить. Примерно через 2 часа перец можно разложить по пакетам, не забывая после этого выпустить из них воздух. Если в морозилке достаточно места, разложите перцы по контейнерам. Хранить готовые фаршированные перцы можно 3 месяца.

Если вы готовили перцы с подливой, ее можно заморозить отдельно, используя при этом маленькие контейнеры.

Размораживаем:

- В микроволновке, используя режим разморозки.

- В холодильнике. Поместите их туда заранее, например на ночь. А разогреть это блюдо можно на сковороде в соусе или в духовке.

4. Пицца

Замораживаем. Готовую пиццу нужно охладить до комнатной температуры, обернуть пищевой пленкой. Хранить в морозилке пиццу следует не более полугода. Кстати, можно разрезать ее на куски, каждый обмотать пленкой и в таком виде заморозить.

Размораживаем. Сначала дайте пицце немного оттаять, можно не до конца. Затем снимите пленку и поставьте пиццу в микроволновку на 3–4 минуты или в разогретую духовку на 10–15 минут.

5. Рис

Замораживаем. Приготовленный рис можно замораживать в том случае, если вы его правильно сварили. Если у вас получилась неаппетитная слипшаяся рисовая масса, то при заморозке и разморозке эта масса станет еще менее приятной. Итак, сначала готовый рис нужно охладить. Для этого разложите его на плоском подносе и периодически помешивайте вилкой. Как только рис остынет, пересыпьте его в контейнеры, не утрамбовывая. Оставьте немного пустого места. Поставьте контейнеры в морозилку и в течение следующих 2 часов по нескольку раз встряхивайте их, чтобы рис не слипся в один большой кирпич. Если все было сделано правильно, после размораживания рис будет рассыпчатым. Хранить его можно 3–6 месяцев.

Размораживаем:

- Переложите рис на полку холодильника до полного размораживания.

- Можно разморозить рис и в микроволновой печи: переложите его в тарелку, добавьте немного холодной кипяченой воды и включите режим разморозки.

- Разогреть рис можно и на сковороде: убавьте огонь до минимума, добавьте к рису немного воды и время от времени помешивайте.

6. Картофель

Замораживаем. Картофель — специфический продукт для замораживания, так как после разморозки он может менять свой вкус и текстуру. Поэтому оптимально замораживать картофель в виде пюре. Его нужно замораживать свежеприготовленным. Охладите пюре до комнатной температуры, затем поместите в холодильник на 2–3 часа. После этого разложите его по контейнерам или пакетам и отправьте в морозилку. Хранить пюре можно до полугода.

Размораживаем:

- В микроволновке, используя режим разморозки.

- На полке холодильника в течение нескольких часов.

- На сковороде — только добавьте немного воды.

7. Каши

Может показаться, что блюда, которые готовятся от силы полчаса, нет смысла замораживать. Но тем не менее иногда и полчаса играют большую роль после тяжелого трудового дня.

Замораживаем. Все каши можно замораживать, отличие заключается лишь в сроке хранения: каши, приготовленные на воде, можно хранить не более 6 месяцев, а каши на молоке — не более 4.

Итак, готовые каши нужно охладить до 4–6 °C (поместите их в холодильник на час), а затем пересыпать в контейнеры или пакеты (к примеру, так можно поступить с овсянкой или гречкой) и поместить в морозилку.

Маленькая хитрость: поместите внутрь контейнера пакет и затем насыпьте туда кашу. Когда она заморозится, вытащите пакет из контейнера, и у вас получится замороженный кирпичик каши, который будет занимать мало места в морозилке.

Жидкие каши лучше хранить в банке или контейнере. Не забываем, что продукт при заморозке будет расширяться, поэтому оставляем немного пустого места.

Размораживаем. Каши следует размораживать только на полке холодильника. Сухие оттают за несколько часов, а вот жидкие лучше размораживать с вечера. Утром у вас будет готовый завтрак, который останется разогреть в микроволновке.

8. Супы-пюре, бульоны

Замораживаем. Отправлять в морозилку надо только свежесваренный крем-суп или бульон, а не тот, который постоял день-два. Еще стоит учесть, что после размораживания супа содержащиеся в нем макароны потемнеют (из-за крахмала, который реагирует на перепад температур). Также не стоит замораживать суп, в котором есть картофель, так как есть вероятность, что после разморозки суп превратится в кашу.

Итак, после того как суп остынет, перелейте его в сухие контейнеры и поставьте в морозилку. Не забудьте оставить в контейнерах немного свободного места. Хранить такие супы следует не дольше 3 месяцев.

Кстати, зелень в супах лучше не замораживать. Заморозьте ее измельченную в свежем виде отдельно.

Заморозьте ее измельченную в свежем виде отдельно.

Размораживаем. Суп можно разморозить в микроволновке (в режиме разморозки) или в холодильнике: в этом случае суп будет оттаивать 4–5 часов, а затем его нужно нагреть в кастрюле на минимальном огне. Доводить суп до кипения при этом совсем не обязательно.

9. Выпечка

Замораживаем. Хлеб, булочки, пирожки, кексы, маффины, пироги, печенье и пряники можно замораживать. Крупную выпечку, например хлеб или пирог, перед заморозкой лучше нарезать. Хранить выпечку в морозилке можно в пакетах или контейнерах и не дольше 2 месяцев.

Размораживаем:

- В микроволновке.

- Оставляем размораживаться при комнатной температуре.

10. Мясные изделия

Замораживаем. Вначале любое готовое мясное блюдо (котлеты, курица, тефтели и так далее) остудите до комнатной температуры и оберните пищевой пленкой, а затем отправьте брикеты в морозилку. Хранить мясные изделия следует не дольше 3 месяцев.

Хранить мясные изделия следует не дольше 3 месяцев.

Размораживаем:

- При комнатной температуре.

- В микроволновке. Чтобы вкусовые качества блюда не особо пострадали, к нему можно добавить немного пряных трав, масло или какой-нибудь соус по вкусу.

Несколько важных моментов

- После того как вы сложите блюда в пакеты, не забывайте полностью избавляться от воздуха в них (используйте коктейльную трубочку, вот инструкция).

- Если вы замораживаете что-то жидкое (соусы, супы), не забывайте оставлять немного места в контейнере, так как при замерзании жидкость увеличится в объеме, и тара может треснуть.

- Не забывайте наносить на пакеты и контейнеры дату заморозки.

- Лучше размораживать продукты медленным способом (на полке холодильника). Используйте микроволновку, только если времени у вас в обрез.

- После разморозки готовые блюда повторно замораживать нельзя.

деталей, которые заставят вас вернуться в офис

Us Weekly имеет партнерские отношения, поэтому мы можем получать компенсацию за некоторые ссылки на продукты и услуги.

После долгой работы из дома многие из нас, наконец, возвращаются в офис, будь то полный рабочий день или несколько дней в неделю. Определенно есть смешанные чувства. Работать из дома — значит спать дома и не ездить на работу, но при этом может быть скучно и одиноко.Нам нравится видеть наших коллег в реальной жизни. Однако самое захватывающее в возвращении в офис — это то, что мы снова получаем настоящую одежду!

Во время встречи Zoom можно увидеть только так много, но офис похож на подиум. Это наш шанс по-настоящему продемонстрировать свое профессиональное чувство стиля. Однако мы не собираемся носить ту же одежду, что и в 2019 году. Пришло время подобрать новые вещи в офисном стиле. Ниже мы выбрали для вас 17!

Блузки

1. Наш абсолютный фаворит: Эта блузка с пышными рукавами Allegra K прекрасно сочетает винтаж и современную эстетику!

Наш абсолютный фаворит: Эта блузка с пышными рукавами Allegra K прекрасно сочетает винтаж и современную эстетику!

2. Нам тоже нравится: Если вы можете немного повернуться в сторону повседневной жизни, позвольте этому цветочному топу Ecrocoo в стиле бохо свободно свисать — или заправьте его, чтобы приподнять!

3. Мы не можем забыть: Эта трепещущая блузка Sidefeel восхитительна с ее фактурными точками и слегка оборчатым вырезом!

4. Бонус: Эта великолепная блузка Milumia с завязкой на талии создает очень лестный регулируемый эффект баски!

Блейзеры

5.Наш абсолютный фаворит: Этот блейзер luvamia придает элегантный вид классическому блейзеру без пуговиц и воротника!

6. Мы тоже любим: Пиджаки не обязательно должны быть прочными, чтобы быть профессиональными. Цветочная Allegra K one — все!

7. Мы не можем забыть: Каждой современной моднице нужен длинный плед в клетку, и этот блейзер SheIn — наш выбор!

8. Бонус: Этот блейзер Beninos — еще одна красивая и изысканная цветочная находка, которая станет магнитом для комплиментов!

Бонус: Этот блейзер Beninos — еще одна красивая и изысканная цветочная находка, которая станет магнитом для комплиментов!

Брюки

9. Наш абсолютный фаворит: Рабочие брюки не обязательно должны быть жесткими и бесформенными. Эта удобная пара NIMIM — полностью профессиональный выбор, даже с ее эластичным поясом!

10. Мы тоже любим: Эти узкие брюки SweatyRocks? На самом деле это леггинсы. Ага. Вы можете понять, почему они так популярны среди обозревателей Amazon!

11. Мы не можем забыть: Эти штаны GRACE KARIN в бумажном пакете должны быть включены в определение «игрушки для работы»!

Юбки

12.Наш абсолютный фаворит: Эта юбка от Kate Kasin буквально излучает классическую юбку-карандаш!

13. Мы тоже любим: Эта другая юбка Кейт Касин берет вещи в другом направлении, добавляя легкие воздушные складки и складки!

14. Мы не можем забыть: У этой юбки Parabler в точечный рисунок есть карманы. Нужно ли говорить больше?

Мы не можем забыть: У этой юбки Parabler в точечный рисунок есть карманы. Нужно ли говорить больше?

Платья

15. Наш абсолютный фаворит: Длинные короткие рукава и однотонный верх этого оксиулейного платья идеально дополняют яркую юбку с цветочным рисунком!

16.Мы также любим: Это макси-платье-рубашка Sopliagon — модный способ носить пижаму в офисе, но с лоферами или каблуками. Вы тоже можете попробовать его пристегнуть!

17. Мы не можем забыть: Это платье с запахом Lark & Ro очень лестно. Это отличный вариант для улучшения вашего образа, когда у вас всего несколько минут на подготовку!

Эта запись предоставлена вам командой Us Weekly’s Shop With Us. Команда Shop With Us стремится выделить продукты и услуги, которые могут быть интересны и полезны нашим читателям, такие как маски для лица, средства для автозагара, леггинсы в стиле Lululemon и все лучшие подарки для всех в вашей жизни. Однако выбор продуктов и услуг никоим образом не означает одобрения со стороны Us Weekly или какой-либо знаменитости, упомянутой в сообщении.

Однако выбор продуктов и услуг никоим образом не означает одобрения со стороны Us Weekly или какой-либо знаменитости, упомянутой в сообщении.

Команда «Магазин с нами» может бесплатно получать товары от производителей для тестирования. Кроме того, Us Weekly получает компенсацию от производителя продуктов, о которых мы пишем, если вы переходите по ссылке и затем покупаете продукт, упомянутый в статье. Это не влияет на наше решение о том, рекомендуется или нет продукт или услуга.Магазин с нами работает независимо от отдела продаж рекламы. Мы будем рады вашим отзывам на [email protected]. Счастливые покупки!

Что такое притирка и определение процесса?

Определение притирки: Термин «притирка» используется для описания ряда различных операций по чистовой обработке поверхности, при которых в качестве шлифовального агента используются рассыпчатые абразивные порошки при обычно низких скоростях. Это процесс, предназначенный для продуктов, требующих очень жестких допусков по плоскостности, параллельности, толщине или отделке.

Определите притирку и как это работает:

Как работает притирка?

Одна или несколько деталей обрабатываются одновременно в периодическом процессе. Абразив обычно смешивают с жидким носителем на масляной или водной основе. Притирочные детали захватываются стопорными кольцами. Подставки, также называемые «держателями», могут использоваться для разделения деталей во избежание повреждения их краев. Детали протаскиваются по поверхности притирочной пластины, на которую подается абразив.

Притирка — это процесс усреднения, при котором наибольший съем материала происходит там, где высокие точки поверхности детали соприкасаются с плоской притирочной пластиной. Задача состоит в том, чтобы производить детали с равномерно гладкой и обычно плоской поверхностью. Притертая поверхность имеет тусклый, неотражающий и разнонаправленный вид. Это состояние называется «матовым» покрытием. На материалах, притертых абразивом из оксида алюминия очень малого микронного размера, может наблюдаться небольшая отражательная способность. Это особенно верно, если материал относительно твердый, а шероховатость поверхности составляет, возможно, 5 (.127 микрон) микродюймов и ниже.

Это особенно верно, если материал относительно твердый, а шероховатость поверхности составляет, возможно, 5 (.127 микрон) микродюймов и ниже.

На притертых поверхностях видны очень легкие «микроцарапины». Абразив более крупного микронного размера и более твердый состав вызовут больше микроцарапин в дополнение к более глубоким царапинам. Большинство микроцарапин, образовавшихся с помощью мелкодисперсного абразива из оксида алюминия, будут иметь глубину менее 0,000001 дюйма (0,025 микрона) и обычно не могут быть измерены профилометром. Микроцарапины не следует путать с более глубокими царапинами, вызванными загрязнением или другими причинами.

Факторы, которые следует учитывать во время процесса притирки

- Тип обрабатываемого материала

За те годы, что Lapmaster Wolters обслуживает промышленность, клиенты просили нас обработать образцы компонентов, включая практически все обычные технические материалы, известные человеку, и некоторые не очень распространенные материалы.

По мере развития нашей науки и технологий возрастают требования к более точным допускам по размеру, плоскостности и шероховатости поверхности. Многие технологические достижения связаны с использованием новых материалов, а также более экзотических природных материалов.Притирка и полировка — это очень щадящий процесс механической обработки, обеспечивающий низкий уровень напряжений в хрупких и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на Земле. Ниже показан пример небольшого поперечного сечения материалов, обрабатываемых на станках Lapmaster.

По мере развития нашей науки и технологий возрастают требования к более точным допускам по размеру, плоскостности и шероховатости поверхности. Многие технологические достижения связаны с использованием новых материалов, а также более экзотических природных материалов.Притирка и полировка — это очень щадящий процесс механической обработки, обеспечивающий низкий уровень напряжений в хрупких и хрупких материалах. Тем не менее, эти операции позволяют обрабатывать самые твердые материалы на Земле. Ниже показан пример небольшого поперечного сечения материалов, обрабатываемых на станках Lapmaster. - Скорость пластины

В зависимости от соотношения сторон компонента должна быть выбрана скорость притирочного листа, при которой поверхность детали никоим образом не будет колебаться, вибрировать или отклоняться от поверхности притирочного листа.Поверхность, требующая притирки, всегда должна плотно и точно совмещаться с притирочной или полировальной поверхностью.

- Давление на заготовку

Величина давления, прилагаемого к притиркам, может повлиять на результирующую шероховатость поверхности за счет изменения толщины пленки суспензии.

Чем выше давление (максимум 3 P.S.I. для обычной притирки), тем меньше толщина пленки и тем выше вероятность «протирания» компонентов о притирочную плиту. При притирке для достижения мелкой шероховатости поверхности рекомендуется не более 2 P.S.I. для наиболее распространенных приложений.

Чем выше давление (максимум 3 P.S.I. для обычной притирки), тем меньше толщина пленки и тем выше вероятность «протирания» компонентов о притирочную плиту. При притирке для достижения мелкой шероховатости поверхности рекомендуется не более 2 P.S.I. для наиболее распространенных приложений. - Материал плиты

- Размер и тип абразива

Абразивные соединения (плавленый и неплавленый Al2O3; черный и зеленый SiC, B4C, монокристаллический алмаз и поликристаллический алмаз) имеют кристаллическую структуру, которая определяет твердость, форму, количество режущих кромок и хрупкость материала. Хрупкость — это оценка прочности связи кристалла, которая определяет усилие, необходимое для отделения режущих кромок от кристалла.При одинаковых условиях нагрузки PSI более твердые составы (например, SiC) проникают в материал компонента на большую глубину перед сколом кромки, чем более мягкие составы (например, Al2O3), создавая, таким образом, большую текстуру поверхности. Плоская гексагональная форма кристалла имеет меньше острых режущих кромок и проникает или аккуратно бреет материал компонента менее глубоко, чем блочная форма тетраэдра, которая вырезает стружку с большим количеством выступающих режущих кромок.

Более рыхлые абразивы (например, Al2O3) требуют меньшего усилия для отламывания режущих кромок, чем менее рыхлые абразивы (например,SiC). Другим важным фактором, касающимся хрупкости, является уменьшение размера кристалла по мере отламывания режущих кромок. По мере того, как кристалл становится меньше, он сокращает более мелкие стружки и производит более низкие измерения шероховатости поверхности.

Более рыхлые абразивы (например, Al2O3) требуют меньшего усилия для отламывания режущих кромок, чем менее рыхлые абразивы (например,SiC). Другим важным фактором, касающимся хрупкости, является уменьшение размера кристалла по мере отламывания режущих кромок. По мере того, как кристалл становится меньше, он сокращает более мелкие стружки и производит более низкие измерения шероховатости поверхности. - Отношение абразивного материала к автомобильному шламу и используемого транспортного средства

При притирке необходимо использовать правильное соотношение, чтобы получить стабильную, повторяемую шероховатость поверхности. Что еще более важно, соотношение является фактором прочности и толщины пленки. Если толщина пленки слишком мала, материал компонента будет иметь тенденцию протираться ближе к притирочной пластине, и большая энергия резания будет передаваться через абразивные частицы материалу компонента, вызывая большее проникновение, более серьезные царапины и более высокие измерения шероховатости поверхности.

- Плоскостность пластины

Важно понимать, что плоскостность прихлестываемой пластины, измеренная по ее диаметру, не обязательно должна совпадать с характеристиками плоскостности готовой детали. Это связано с тем, что компонент соответствует небольшому промежутку геометрического сферического радиуса пластины притирки. Размах компонента — это его диаметр, если он круговой, или наибольшая длина по поверхности притирки компонентов. Другими словами, деталь диаметром один дюйм будет притирка намного более плоской, чем деталь диаметром четыре дюйма, при использовании той же плиты притирки.Точная плоскостность, необходимая для прихлесточной пластины, может быть математически рассчитана с использованием тригонометрической формулы для определения длины шнура.

- Система подачи

- Способ загрузки и кондиционирования плиты

- Температура плиты

Фундаментальная теория притирки

Основная теория притирки начинается с того, что компоненты помещаются в пределах ограничительных колец непосредственно на поверхность вращающейся притирочной плиты, которая покрыта тонким пленочным слоем суспензии. Компоненты никогда не должны напрямую контактировать с поверхностью притирочной пластины. За счет принудительного вращения притирочной пластины свободные и катящиеся абразивные частицы внутри слоя суспензии передают энергию резания своими острыми режущими кромками, проникая через контактную поверхность компонентов, удаляя микроскопические стружки материала. Одновременно абразив воздействует на пластину притирки через контактную поверхность как компонентов, так и кондиционирующих колец, вызывая износ, который при регулировании с помощью регулируемого радиального положения кольца будет влиять на изменение сферической кривизны для поддержания плоского состояния пластины прихвата.

Что происходит в процессе притирки?

- Поверхность модифицирована и обычно улучшается по качественным показателям поверхности и подповерхности (более гладкая)

- Геометрия (плоскостность) обработанной поверхности становится плоской или сферической по контуру в результате притирки

- Некоторое количество материала удалено с притертой поверхности заготовки

Наиболее очевидное различие между притиркой и другими основными операциями обработки заключается в том, что при притирке не используется одно- или многоточечный режущий инструмент. Притирка позволяет резать стружку с помощью рыхлой абразивной обработки. Один из нескольких различных типов порошка прецизионного микродернистого абразивного компаунда смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и наносится на вращающуюся притирочную пластину.

Притирка позволяет резать стружку с помощью рыхлой абразивной обработки. Один из нескольких различных типов порошка прецизионного микродернистого абразивного компаунда смешивается в определенном соотношении со смазочно-охлаждающей жидкостью и наносится на вращающуюся притирочную пластину.

Составной материал, процентный объем смеси, микронный размер абразивных частиц и приложенное давление определяют итоговую скорость съема припуска и шероховатость поверхности. Смесь абразива и смазочно-охлаждающей жидкости называется «суспензией» или «притирочной жидкостью».Разница в типах абразивов, а также в размере и стоимости будет существенно различаться, поэтому важно знать, какой абразив лучше всего подходит для ваших нужд. Притирочный материал определяет, какой тип абразива используется, а количество удаляемого материала вместе с заданной обработкой поверхности определяет размер абразивного зерна.

Например, для чрезвычайно твердых материалов, таких как сапфир, карбиды и некоторая керамика, требуется алмаз или карбид бора. Материалы средней твердости, в том числе более твердые металлы и некоторые оксиды алюминия, можно шлифовать карбидом кремния.Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкой резки и более низкой стоимости. Имея в виду, что абразив заряжает поверхность ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притирочный материал, в то время как абразив должен быть такой же или более твердым, чем обрабатываемые детали.

Материалы средней твердости, в том числе более твердые металлы и некоторые оксиды алюминия, можно шлифовать карбидом кремния.Оксид алюминия широко используется в стекольной и кремниевой промышленности из-за его более мягкой резки и более низкой стоимости. Имея в виду, что абразив заряжает поверхность ваших притирочных пластин, почти всегда предпочтительнее, чтобы ваши пластины были мягче, чем притирочный материал, в то время как абразив должен быть такой же или более твердым, чем обрабатываемые детали.

Основы процесса притирки

- Очень пассивная форма шлифования (низкое давление, низкая скорость, низкая скорость съема)

- Требует использования абразивных частиц микронного размера (не абразивных частиц с размером ячеек или зерен)

- Требуется некоторое движение части инструмента (притирочной пластины), заготовки или и того, и другого

- В большинстве случаев притирка используется на плоских поверхностях, а не на сферических или контурах

- Притирочная пластина обычно мягче, чем заготовка

- Кондиционирующее / стопорное кольцо такой же твердости или тверже, чем притирочная пластина

- Притирка — почти всегда «мокрый процесс»

- Заготовка никогда не касается пластины прихвата

- Только небольшое количество материала (от 5 до 500 микрон) удаляется с каждой стороны изделия

- Притирка — это всегда периодическая загрузка

p Контрольные карты

июль 2005 г.

В этом выпуске:

Сегодня многие клиенты рассматривают качество с самых разных сторон.Потребители не только хотят, чтобы продукт соответствовал их ожиданиям, но им также нужно качество в элементах, связанных с этим продуктом. Эти элементы включают в себя такие вещи, как точная документация, которая может сопровождать доставку, доставка вовремя и получение ответа на телефонный звонок, когда клиент звонит. Как мы можем отслеживать подобные ситуации с течением времени? Контрольная диаграмма p, представленная в этом месяце, полезна для определения разброса данных типа да / нет, например, правильность документов или нет.

p Контрольные карты

Контрольная диаграмма p используется для просмотра изменений в данных атрибутов типа да / нет. Есть только два возможных исхода: либо товар неисправен, либо он исправен. Контрольная диаграмма p используется для определения того, является ли доля дефектных элементов в группе элементов постоянной во времени.

Продукт или услуга являются дефектными, если не соответствуют спецификациям или стандартам в каком-либо отношении. Например, рассмотрим случай, когда клиент звонит в компанию, чтобы разместить заказ.Клиент, вероятно, не захочет, чтобы телефон звонил 10–15 раз, прежде чем на него ответят. Предположим, вы определили, что оперативное определение своевременного ответа на телефонный звонок — это «ответить на звонок при трех или менее звонках». Используя это определение, вы можете отслеживать долю телефонных звонков, на которые были получены ответы или которые не были приняты своевременно. Если на телефонный звонок ответят во время третьего звонка или до него, элемент (ответ на телефонный звонок) исправен. Если на телефонный звонок не ответили до третьего гудка или до него, значит, элемент неисправен.

Вы используете p-контрольную диаграмму, когда у вас есть данные типа да / нет. Этот тип диаграммы включает подсчеты. Вы считаете предметы. Чтобы использовать контрольную диаграмму p, подсчеты также должны удовлетворять следующим двум условиям:

- Вы считаете n штук.

Счетчик — это количество элементов в тех n элементах, которые не соответствуют спецификации.

Счетчик — это количество элементов в тех n элементах, которые не соответствуют спецификации. - Предположим, p — это вероятность того, что элемент не будет соответствовать спецификации. Значение p должно быть одинаковым для каждого из n элементов в одной выборке.

Если эти два условия соблюдены, можно использовать биномиальное распределение для оценки распределения подсчетов и использовать контрольную диаграмму p. Будьте осторожны, потому что условие 2 не всегда выполняется. Например, некоторые люди используют контрольную диаграмму p для ежемесячного отслеживания своевременной доставки. Это недействительно, если вероятность того, что каждая отправка в течение месяца будет вовремя, одинакова для всех отправлений. Крупные клиенты часто получают приоритет в своих заказах, поэтому вероятность того, что их заказы будут выполнены вовремя, отличается от таковой для других клиентов, и вы не можете использовать контрольную диаграмму p.В приведенном ниже примере показаны шаги по построению контрольной диаграммы p.

Пример

Команда бухгалтерской группы работает над улучшением обработки счетов. Команда пытается снизить стоимость обработки счетов за счет уменьшения доли счетов с ошибками. Команда разработала следующее рабочее определение дефектного счета-фактуры: счет-фактура считается дефектным, если в нем неверная цена, неправильное количество, неправильная кодировка, неправильный адрес или неправильное имя.Команда решила выбрать случайную выборку из 100 счетов в день. Если в счете-фактуре была одна или несколько ошибок, он был дефектным. Данные за последние 25 дней приведены в таблице.

| Число дней | Проверенные счета-фактуры (n) | Номер неисправен (np) | Дефектная фракция (p) |

|---|---|---|---|

| 1 | 100 | 22 | 0,22 |

| 2 | 100 | 33 | 0,33 |

| 3 | 100 | 24 | 0.24 |

| 4 | 100 | 20 | 0,20 |

| 5 | 100 | 18 | 0,18 |

| 6 | 100 | 24 | 0,24 |

| 7 | 100 | 24 | 0,24 |

| 8 | 100 | 29 | 0,29 |

| 9 | 100 | 18 | 0. 18 18 |

| 10 | 100 | 27 | 0,27 |

| 11 | 100 | 31 | 0,31 |

| 12 | 100 | 26 | 0,26 |

| 13 | 100 | 31 | 0,31 |

| 14 | 100 | 24 | 0,24 |

| 15 | 100 | 22 | 0.22 |

| 16 | 100 | 22 | 0,22 |

| 17 | 100 | 29 | 0,29 |

| 18 | 100 | 31 | 0,31 |

| 19 | 100 | 21 | 0,21 |

| 20 | 100 | 26 | 0,26 |

| 21 | 100 | 24 | 0.24 |

| 22 | 100 | 32 | 0,32 |

| 23 | 100 | 17 | 0,17 |

| 24 | 100 | 25 | 0,25 |

| 25 | 100 | 21 | 0,21 |

Эти данные будут использованы для построения контрольной диаграммы p. Размер подгруппы n = 100. Значения p для каждой подгруппы (дня) были рассчитаны и показаны в таблице.Например, в первый день в 100 проверенных счетах было обнаружено 22 дефектных изделия (np). Таким образом, p = np / n = 22/100 = 0,22 или 22%. Аналогично рассчитываются значения p для остальных дней.

Размер подгруппы n = 100. Значения p для каждой подгруппы (дня) были рассчитаны и показаны в таблице.Например, в первый день в 100 проверенных счетах было обнаружено 22 дефектных изделия (np). Таким образом, p = np / n = 22/100 = 0,22 или 22%. Аналогично рассчитываются значения p для остальных дней.

Средние значения и контрольные пределы

Следующим шагом будет вычисление средней доли брака. Чтобы определить среднее значение, мы складываем все значения np и делим на сумму всех значений n. Сумма значений np составляет 621; сумма значений n равна 2500. Затем вычисляется среднее значение, как показано ниже.

Следующим шагом будет определение среднего размера подгруппы. Поскольку размер подгруппы постоянен, средний размер подгруппы равен 100. Этот средний расчет показан во втором уравнении, где k — количество подгрупп. Следующим шагом является расчет контрольных пределов. Расчет контрольных пределов показан ниже.

Создание диаграммы

Значения p, среднего и контрольных пределов нанесены на рисунок. Посмотрите, сможете ли вы ответить на четыре вопроса ниже.

Посмотрите, сможете ли вы ответить на четыре вопроса ниже.

- Какой вариант исследует контрольная диаграмма p?

- Находится ли процесс под статистическим контролем? Что это значит?

- Что нужно сделать дальше, чтобы улучшить этот процесс?

- Какой еще тип статистического инструмента можно использовать вместе с этой контрольной диаграммой p и почему?

ОТВЕТЫ: Исследуемая вариация — это ежедневное изменение процента счетов-фактур с ошибками.Процесс находится в статистическом контроле (см. Наш электронный журнал за апрель 2004 г. об интерпретации контрольных диаграмм на веб-сайте). Это означает, что процесс является последовательным и предсказуемым. В среднем каждый день будет около 25% счетов с ошибками. В некоторые дни он может достигать 37% или даже 12%. Присутствуют только общие причины отклонений (электронный журнал, январь 2004 г.). Процесс находится под статистическим контролем. Обратите внимание, что это не означает, что процесс приемлем. Наличие 25% счетов с ошибками недопустимо.Следующим шагом является применение модели решения проблем (электронный журнал, май 2004 г.), чтобы уменьшить количество ошибок. Вы должны использовать диаграмму Парето (июнь 2004 г.) с этой контрольной диаграммой p. Диаграмма Парето используется для определения причины ошибок и частоты их возникновения.

Наличие 25% счетов с ошибками недопустимо.Следующим шагом является применение модели решения проблем (электронный журнал, май 2004 г.), чтобы уменьшить количество ошибок. Вы должны использовать диаграмму Парето (июнь 2004 г.) с этой контрольной диаграммой p. Диаграмма Парето используется для определения причины ошибок и частоты их возникновения.

Различный размер подгруппы

При построении контрольной диаграммы p размер подгруппы должен быть постоянным, если это возможно. В противном случае значения n не должны изменяться более чем на ± 25%. Влияние размера подгруппы можно увидеть, изучив уравнения для контрольных пределов.Контрольные пределы имеют средний размер подгруппы в знаменателе под знаком квадратного корня. Если размер подгруппы слишком сильно варьируется, средний размер подгруппы не является хорошей оценкой n. В этих случаях контрольные пределы должны быть рассчитаны для каждой изменяющейся подгруппы. В уравнениях контрольных пределов nbar заменяется на n, фактический размер подгруппы.

Компания отслеживает процентную долю позиций, правильно отгруженных крупным поставщиком. Они собрали данные за последние 25 недель.Каждую неделю определяется количество позиций, отгруженных от поставщика, а также количество позиций, отгруженных правильно. Данные за последние 25 недель представлены в таблице.

| неделя |

Количество отгруженных (n) |

Номер правильно отправлен (np) |

% Верно (p) |

LCLp | UCLp |

| 1 | 91 | 79 | 86,80% | 93.60% | 101,30% |

| 2 | 81 | 81 | 100,00% | 93,60% | 101,80% |

| 3 | 47 | 39 | 83,00% | 93,60% | 104,30% |

| 4 | 99 | 98 | 99,00% | 93,60% | 101,00% |

| 5 | 120 | 120 | 100,00% | 93. 60% 60% |

100,30% |

| 6 | 42 | 39 | 92,90% | 93,60% | 104,90% |

| 7 | 84 | 76 | 90,50% | 93,60% | 101,60% |

| 8 | 94 | 88 | 93,60% | 93,60% | 101,20% |

| 9 | 69 | 59 | 85,50% | 93.60% | 102,40% |

| 10 | 65 | 63 | 96,90% | 93,60% | 102,70% |

| 11 | 121 | 120 | 99. 20% 20% |

93,60% | 100,30% |

| 12 | 125 | 103 | 82,40% | 93,60% | 100,20% |

| 13 | 51 | 49 | 96,10% | 93.60% | 103,90% |

| 14 | 108 | 107 | 99,10% | 93,60% | 100,70% |

| 15 | 86 | 84 | 97,70% | 93,60% | 101,50% |

| 16 | 131 | 127 | 96,90% | 93,60% | 100,00% |

| 17 | 122 | 107 | 87. 70% 70% |

93,60% | 100,30% |

| 18 | 22 | 18 | 81,80% | 93,60% | 109,30% |

| 19 | 69 | 57 | 82,60% | 93,60% | 102,40% |

| 20 | 65 | 64 | 98,50% | 93,60% | 102,70% |

| 21 | 97 | 92 | 94.80% | 93,60% | 101,10% |

| 22 | 109 | 108 | 99,10% | 93,60% | 100,60% |

| 23 | 123 | 108 | 87,80% | 93,60% | 100,20% |

| 24 | 94 | 92 | 97,90% | 93,60% | 101,20% |

| 25 | 82 | 79 | 96. 30% 30% |

93,60% | 101,70% |

Размер подгруппы меняется каждую неделю. В этом случае мы должны пересчитывать контрольные лимиты каждую неделю. Показаны контрольные пределы. Обратите внимание, что контрольные пределы меняются каждый раз при изменении размера подгруппы. Контрольная диаграмма представлена на рисунке ниже. Обратите внимание, как меняются контрольные пределы при изменении размера подгруппы. Находится ли эта диаграмма в статистическом контроле? Что это обозначает?

Сводка

В публикации этого месяца были рассмотрены контрольные диаграммы p.Контрольные диаграммы p используются для отслеживания изменения доли дефектных изделий в группе изделий. Были представлены шаги по созданию контрольной диаграммы p, а также способы работы с различными размерами подгрупп.

Фрезерование с подъемом и обычное фрезерование [хитрые приемы с ЧПУ]

Мастер-класс CNCCookbook по подаче и скорости

Вот хороший видеообзор фрезерования с подъемом (вниз) и обычного фрезерования (вверх), который я сделал для своей ежемесячной колонки CNC Chef в журнале Cutting Tool Engineering Magazine:

Для получения более подробной информации продолжайте читать.

Что такое фрезерование с подъемом и обычным фрезерованием (вниз и вверх)?

Хотя многие специалисты по ЧПУ имеют привычку всегда указывать подъемное фрезерование, бывают случаи, когда требуется подъемное фрезерование, а иногда предпочтительнее обычное фрезерование. Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте быстро определим различия.

В первую очередь следует отметить терминологию. Некоторые скажут «Фрезерование с подъемом и обычное фрезерование», в то время как другие скажут «Фрезерование вниз против фрезерования вверх».Это одно и то же:

- Фрезерование с подъемом = Фрезерование вниз

- Обычное фрезерование = Up Miling

Фрезерование с подъемом — это когда направление резания и вращение фрезы объединяются, чтобы попытаться «засосать» фрезу вверх (отсюда и название «фрезерование с подъемом») или от работы. Обеспечивает наилучшую отделку поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Обеспечивает наилучшую отделку поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение детали, а не шпинделя!

Имейте в виду, что на этой иллюстрации движется деталь, а не шпиндель.На некоторых станках, таких как портальный фрезерный станок, шпиндель перемещается, поэтому этикетки меняются местами. Я придерживаюсь прямого представления о шпинделе, как о прижимном ролике, который может либо помочь перемещать заготовку в том направлении, в котором она уже двигалась (подъемное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте провести эксперимент на своей фрезы с двусторонним резанием, и вы увидите, что вертикальное фрезерование намного более плавное и обеспечивает лучшую чистоту поверхности (в большинстве случаев бывают случаи, когда обычное фрезерование дает лучшее покрытие, см. Ниже).Обратите внимание, что в зависимости от того, каким способом вы выполняете фрезерование, вам нужно будет убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Ниже).Обратите внимание, что в зависимости от того, каким способом вы выполняете фрезерование, вам нужно будет убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки восходящего и нижнего фрезерования (обычное и подъемное)

Преимущества обычного фрезерования (фрезерование вверх):

- Ширина стружки начинается с нуля и увеличивается, когда резак заканчивает резку.

- Зуб встречается с заготовкой в нижней части пропила.

- Возникают восходящие силы, которые стремятся приподнять заготовку во время торцевого фрезерования.

- Обычная фреза требуется больше мощности, чем подъемная фреза.

- Качество поверхности хуже, потому что стружка уносится зубьями вверх и падает перед фрезой. Много стружки переделывают. Охлаждение может помочь!

- Инструменты изнашиваются быстрее, чем при подъемном фрезеровании.

- Обычное фрезерование предпочтительнее для шероховатых поверхностей.

- Отклонение инструмента во время обычного фрезерования будет иметь тенденцию быть параллельным резанию (подробнее см. Раздел «Отклонение инструмента»).

Преимущества подъемного фрезерования (Down Milling):

- Ширина микросхемы начинается с максимума и уменьшается.

- Зуб встречается с заготовкой в верхней части пропила.

- Стружка попадает за режущий инструмент без повторного нарезания.

- Меньше износа, срок службы инструмента увеличивается на 50%.

- Улучшенная обработка поверхности за счет меньшего количества переточки.

- Требуется меньше энергии.

- Фрезерование с подъемом создает прижимную силу во время торцевого фрезерования, что упрощает фиксацию заготовок и приспособлений.Прижимная сила также может помочь уменьшить вибрацию при обработке тонких полов, поскольку она помогает им прижиматься к поверхности под ними.

- Фрезерование с подъемом снижает наклеп.

- Однако он может вызвать скалывание при фрезеровании горячекатаных материалов из-за закаленного слоя на поверхности.

- Отклонение инструмента во время фрезерования с подъемом будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину резания и повлиять на точность.

Зазор при фрезеровании с подъемом

Проблема с подъемным фрезерованием состоит в том, что при достаточно большом усилии фрезы может возникнуть люфт.Проблема в том, что стол будет иметь тенденцию втягиваться в фрезу при фрезеровании с подъемом. Если есть люфт, это дает свободу для вытягивания в размере люфта. Если имеется достаточный люфт, а резак работает на пределе своих возможностей, это может привести к поломке и потенциально травмам из-за разлетающейся шрапнели. По этой причине многие магазины просто запрещают фрезерование с подъемом на любых ручных станках с люфтом. Некоторые машины даже были оснащены «глушителем люфта», основной целью которого было обеспечение подъемного фрезерования и связанных с ним преимуществ.

Один из способов понять это — рассмотреть концепцию загрузки микросхемы. Это мера того, сколько материала пытается отрезать каждый зуб концевой фрезы. Типичные значения чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это значение может увеличиться до 0,005 ″. Теперь, в худшем случае, подъемное фрезерование может захватить стол и ударить заготовку по фрезу с полным люфтом в тот момент, когда режет единственный зуб. Поэтому вы можете добавить люфт к загрузке чипа, чтобы увидеть, какой будет ваша новая эффективная загрузка чипа в этом наихудшем случае.Предположим, вы выполняете черновую обработку 0,005 дюйма на зуб и имеете люфт 0,003 дюйма. В худшем случае загрузка вашего чипа вырастет до 0,008 ″. Возможно, это не конец света, но это напряжение. Теперь предположим, что у вас есть более старая машина с люфтом 0,020 дюйма и загрузка микросхемы 0,005 дюйма. Если там произойдет худшее, нагрузка на стружку вырастет до 0,025 дюйма, что, вероятно, сломает концевую фрезу и очень опасно.

Это мера того, сколько материала пытается отрезать каждый зуб концевой фрезы. Типичные значения чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это значение может увеличиться до 0,005 ″. Теперь, в худшем случае, подъемное фрезерование может захватить стол и ударить заготовку по фрезу с полным люфтом в тот момент, когда режет единственный зуб. Поэтому вы можете добавить люфт к загрузке чипа, чтобы увидеть, какой будет ваша новая эффективная загрузка чипа в этом наихудшем случае.Предположим, вы выполняете черновую обработку 0,005 дюйма на зуб и имеете люфт 0,003 дюйма. В худшем случае загрузка вашего чипа вырастет до 0,008 ″. Возможно, это не конец света, но это напряжение. Теперь предположим, что у вас есть более старая машина с люфтом 0,020 дюйма и загрузка микросхемы 0,005 дюйма. Если там произойдет худшее, нагрузка на стружку вырастет до 0,025 дюйма, что, вероятно, сломает концевую фрезу и очень опасно.

Во-вторых, следует учитывать, достаточно ли сил резания, чтобы вытащить стол через люфт. Многое будет зависеть от конкретного сценария резки вместе с вашим станком. Если у вас есть модная машина с линейным ходом и низким коэффициентом трения, она легко захватит. Если у вас много железа в столе и, возможно, вы бежите с немного затянутой рукоятью, будет сложнее. Есть способы рассчитать силу резания, но, как правило, меньшие концевые фрезы, меньшая глубина резания, меньшая подача и меньшая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что резак вытащит люфт из вашего стола. и создать проблему.

Многое будет зависеть от конкретного сценария резки вместе с вашим станком. Если у вас есть модная машина с линейным ходом и низким коэффициентом трения, она легко захватит. Если у вас много железа в столе и, возможно, вы бежите с немного затянутой рукоятью, будет сложнее. Есть способы рассчитать силу резания, но, как правило, меньшие концевые фрезы, меньшая глубина резания, меньшая подача и меньшая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что резак вытащит люфт из вашего стола. и создать проблему.

В общем, станки с ЧПУ не должны иметь заметного люфта, поэтому это больше касается ручных станков.

При определенных условиях фрезерование с подъемом дает отрицательную геометрию резания

До сих пор вы, наверное, догадались, что, может быть, вам всегда стоит лазить по мельнице. В конце концов, это оставляет лучшую отделку поверхности, требует меньше энергии и с меньшей вероятностью отклонит резец. И наоборот, механиков часто учат никогда не подниматься на фрезерный станок, потому что это опасно делать на станке с люфтом. Истина где-то посередине. ABTools, производители популярных резаков AlumaHog и ShearHog, указывают на некоторые полезные практические правила:

Истина где-то посередине. ABTools, производители популярных резаков AlumaHog и ShearHog, указывают на некоторые полезные практические правила:

— При резке на половину диаметра фрезы или меньше вам обязательно следует подниматься на фрезу (при условии, что ваш станок имеет низкий люфт или его отсутствие, и это безопасно!).

— До 3/4 диаметра фрезы не имеет значения, каким способом вы режете.

— При резке от 3/4 до 1x диаметра фрезы следует предпочесть обычное фрезерование.

Причина в том, что геометрия фрезы обеспечивает эквивалент резания с отрицательным передним углом для тяжелых резов диаметром от 3/4 до 1x. Похоже, что корпорация Dapra впервые обсудила это явление еще в 1971 году. Теперь G-Wizard с небольшой подсказкой напоминает, какой из них вы должны предпочесть:

Подсказки G-Wizard подскажут, что делать: «Использовать фрезерование с подъемом»…

Если вы никогда не играли с нашим программным обеспечением G-Wizard Speeds and Feeds, найдите момент прямо сейчас, чтобы подписаться на 30-дневную пробную версию.

Отклонение инструмента и точность резания при подъеме по сравнению с обычным фрезерованием

Как подъем по сравнению с обычным фрезерованием влияет на отклонение инструмента и точность ?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента при движении фрезы по траектории:

Стрелки показывают, где режущая сила пытается отклонить резак. Сверху обычный крой, снизу карабин.

Обратите внимание на то, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, что указывает на более высокие силы резания).При фрезеровании с подъемом стрелка почти перпендикулярна пропилу. Если ваш резак отклоняется на 0,001 дюйма, разве вы не предпочли бы, чтобы он находился почти в направлении движения? В качестве альтернативы резак может глубже врезаться в стену или оторваться от стены. В любом случае будет больше ошибок в обрабатываемой детали. Контраст в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания выше и инструмент с большей вероятностью отклонится.

Контраст в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания выше и инструмент с большей вероятностью отклонится.

Попробуйте набор высоты для черновой обработки, поскольку черновая обработка выполняется быстрее, и отклонение инструмента не влияет на точность — чистовой проход обеспечит точность. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль от толстой к тонкой стружке отводит тепло на стружку. Отвод тепла от толстого к тонкому + особенно важен для жестких упрочняемых материалов, таких как нержавеющая сталь. Это также приводит к более хорошей отделке поверхности, если вы можете позволить себе лазить для финишного прохода.

Стандартное фрезерование для чистовых проходов

Это противоречит здравому смыслу для многих машинистов, которые большую часть своей карьеры тренировали, что лазание дает лучший результат, чем обычный. Это правда, при прочих равных условиях, но при прочих равных редко!

Проблема в том, что прогиб также влияет на качество поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллели», очень мала.Таким образом, инструмент не будет отклоняться и создавать волны на стене, которую вы отделываете. Учтите, что это может быть особенно важно при работе с тонкими стенами, когда стены непрочные!

Следовательно, вам следует переключиться на обычное фрезерование для чистового прохода, если у вас вообще есть проблемы с прогибом (используйте G-Wizard, чтобы увидеть, приводят ли диаметр и вылет инструмента к достаточно малому прогибу для вашего чистового прохода). По крайней мере, следует избегать слишком большой глубины резания при подъеме фрезерования, чтобы не вызвать прогиб.В той же статье предлагается, чтобы минимизировать отклонение, использовать не более 30% диаметра фрезы для обычного фрезерования и 5% для подъемного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и стоит ли беспокоиться.

Восхождение на грубую и обычную финишную обработку также согласуется с консенсусом в Practical Machinist.

Правильное регулирование прогиба может помочь вам избежать необходимости в дополнительном разрезе пружины, что сэкономит время и деньги.

При микрообработке учитывайте обычное фрезерование

По тем же причинам, но с учетом того, что отклонение намного хуже при микрофрезеровании, вам следует в большинстве случаев предпочитать обычное фрезерование с подъемом при микрофрезеровании. Посетите нашу страницу Micromachining для получения дополнительной информации.

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

A – Z терминов по сварке — Глоссарий по сварке

Огромный перечень терминов сварки!

Активные флюсы — Активные флюсы вызывают изменения химического состава металла шва при изменении режима сварки.Активные флюсы ограничиваются одно- или минимально-многопроходной сваркой.

Допустимый сварной шов — Сварной шов, соответствующий применимым требованиям

Actual Throat — Кратчайшее расстояние между корнем сварного шва и лицевой стороной углового шва.

Старение — Процесс выдержки металлов или сплавов при комнатной температуре после формования или термообработки с целью повышения стабильности размеров или повышения их твердости и прочности за счет структурных изменений, например, путем осаждения.

Воздух Углеродная дуга

Резка — Вариант процесса резки угольной дугой, при котором расплавленный металл удаляется струей воздуха.

Закалка на воздухе — Характеристика стали, заключающаяся в том, что она становится частично или полностью закаленной (мартенситной) при охлаждении на воздухе свыше своей критической точки. Не обязательно применимо, если объект, подлежащий закалке, имеет значительную толщину.

AISI — Американский институт черной металлургии

Аллотропный — Материал, в котором атомы способны превращаться в две или более кристаллические структуры при разных температурах.

Allotropic Change — Изменение одной кристаллической структуры металла на другую с различными физическими свойствами.

Переменный — Электрический ток, который попеременно течет в любом направлении по проводнику. При 60 циклах в секунду (60 Гц) переменного тока, частота, используемая в США, направление тока меняется 120 раз в секунду.

Ампер — Единица электрического расхода. Сила тока в электрической цепи обычно обозначается как «, ток ».

Anneal — Процесс нагрева металла до температуры ниже критического диапазона с последующим относительно медленным циклом охлаждения для придания мягкости и снятия напряжений.

Отжиг — Подвергается термообработке. Обычно это включает нагрев, за которым следует относительно медленное охлаждение металлов или сплавов с целью снижения твердости и повышения легкости обработки или характеристик холодной обработки. Отжиг может быть использован для (а) устранения эффектов деформационного упрочнения, возникающих в результате холодной обработки, (б) снятия напряжений, обнаруженных в отливках, поковках, сварных деталях и металлах, подвергнутых холодной обработке, (в) улучшении обрабатываемости и характеристик холодной обработки, (г) улучшить механические и физические свойства путем изменения внутренней структуры, например, за счет измельчения зерна, а также для повышения однородности структуры и исправления сегрегации, полос и других структурных характеристик.

Арбид — Химическое соединение углерода с некоторым другим элементом. Карбид металла представляет собой очень твердые кристаллы.

Arc Blow — Сварка постоянным током может создавать магнитное поле в свариваемой стальной пластине. Это магнитное поле заставляет дугу колебаться и дуть, создавая трудности в управлении дугой.

Arc Energy — Справочные характеристики перегорания. Для Atom Arc характерна умеренная энергия дуги.Электрод 316L имеет меньшую энергию дуги, чем электрод 7018, а электрод 6010 — больше.

Длина дуги — Расстояние от электрода до точки крепления на заготовке.

Время дуги — Время, в течение которого поддерживается дуга при дуговой сварке.

Напряжение дуги — Напряжение на сварочной дуге

Эффективность наплавки дуговой сваркой — Отношение веса наплавленного присадочного металла к весу расплавленного присадочного металла, выраженное в процентах.

Дуговая сварка — Группа сварочных процессов, при которых происходит сращивание деталей за счет их нагрева дугой. Эти процессы используются с приложением давления или без него, а также с присадочным металлом или без него.

Электрод для дуговой сварки — Компонент сварочного контура, по которому проходит ток и который заканчивается на дуге.

Пистолет для дуговой сварки — Устройство, используемое для передачи тока на постоянно подаваемый расходный электрод, направления электрода и направления защитного газа.

Горелка для дуговой сварки — Устройство, используемое для передачи тока на неподвижный сварочный электрод, позиционирования электрода и направления потока защитного газа.

Литые конструкции — Кристаллическая структура до снятия напряжений путем прокатки или ковки с молотком.

Как сварено — Относится к состоянию сварочного металла, сварных соединений и сварных деталей после сварки, но до любых последующих термических, механических или химических обработок.

ASME — Американское общество инженеров-механиков

ASTM — Американское общество испытаний и материалов

Атом — Наименьшая частица элемента, обладающая всеми характеристиками этого элемента. Он состоит из протонов, нейтронов и электронов.

Аустенит — высокотемпературная кристаллическая структура углеродистой стали или структура

хромоникелевой стали при комнатной температуре.

Задняя строжка — Удаление металла шва и основного металла со стороны корня шва сварного соединения для облегчения полного проплавления и полного проплавления соединения при последующей сварке с этой стороны.

Сварка с обратной стороны — Метод сварки, при котором сварочная горелка или пламя пистолета направляют на готовый сварной шов.

Опорное кольцо — Опорное кольцо в виде кольца, обычно используется при сварке труб.

Основной металл — Металл или сплав, который сваривается, паяется, паяется или режется.

Bevel — Угловая форма кромки.

Угол скоса — Угол, образованный между поверхностью среза и теоретической плоскостью, перпендикулярной поверхности листа.Плазменная резка, как правило, удаляет больше металла сверху, чем снизу, создавая угол среза. (Также называется углом среза).

Резка под углом — Техника плазменной резки, при которой используется наклонный резак для создания угла кромки разрезаемых деталей.

Сварной шов с разделкой кромкой — Тип сварного шва с разделкой кромкой.

Бинарный сплав — Сплав, состоящий из двух элементов.

Blowhole — Дефект металла, вызванный слишком быстрым охлаждением горячего металла при чрезмерном содержании газов.В частности, при сварке газовый карман в металле сварного шва, возникающий в результате затвердевания горячего металла без выхода всех газов на поверхность.

Связанные флюсы — Связанные флюсы производятся путем связывания набора порошков вместе с последующим обжигом при низкой температуре. Основное преимущество состоит в том, что в смесь можно добавлять дополнительные легирующие ингредиенты.

Пайка — Сварной шов, полученный путем нагрева сборки до температуры пайки с использованием присадочного металла, имеющего температуру ликвидуса выше 450 ° C (840 ° F) и ниже солидуса основного металла.Наполнитель распределяется между плотно прилегающими стыковочными поверхностями стыка за счет капиллярного действия.

Хрупкость — Склонность материала к внезапному разрушению в результате разрушения без остаточной деформации материала до разрушения.

Buildup — Вариант наплавки, при котором наплавочный материал наносится для достижения требуемых размеров. См. Также намазывание маслом, облицовка и наплавка.

Карбид — Химическое соединение углерода с некоторыми другими элементами.Карбид металла представляет собой очень твердые кристаллы.

Carbide Precipitation — В результате длительного нагрева или медленного охлаждения после частичного или полного превращения атомы углерода и металлического элемента мигрируют к границам зерен. Атомы здесь собираются и соединяются как карбиды. В сплавах с высоким содержанием хрома сродство (притяжение) хрома и углерода друг к другу приводит к образованию тонкого межзеренного слоя карбидов хрома.

Carbide Precipitation — образование карбида хрома в аустенитной нержавеющей стали, которое допускает межкристаллитную коррозию в коррозионных средах.

Углеродистая сталь — Сталь, физические свойства которой в основном являются результатом процентного содержания в ней углерода; и сплав железа с углеродом, в котором углерод является наиболее важным компонентом в диапазоне 0,04–1,40%. Ее также называют простой углеродистой сталью или прямой углеродистой сталью. Незначительные элементы, также присутствующие в углеродистой стали, включают марганец, фосфор, серу и обычно кремний.

Закалка — Процесс термообработки, применяемый к стали или сплавам железа с углеродом, с помощью которого получается более твердый внешний вид по сравнению с более мягким внутренним слоем; глубина или повышенная твердость зависит от продолжительности лечения.

Отливка электродов для непрерывной сварки — Диаметр окружности, равной длине электрода, когда он лежит свободно на гладкой поверхности.

Стальное литье — Расплавленная сталь охлаждается и затвердевает в форме.

Целлюлоза — химическое соединение углерода, водорода и кислорода. Используемый в покрытиях электродов из мягкой стали, он состоит из древесной массы или муки.

Цементит — Химическое соединение железа и углерода, содержащее 93.33% железа в сочетании с 6,67% углерода по весу; также называется карбидом железа. Химическая формула цементита — Fe3C.

Chip Test — Тест, используемый для идентификации металла. Металл скалывается холодным зубилом и молотком. Полученный в результате основной узор в металле уникален для нескольких классов черных металлов.

Chopper — Высокопроизводительный источник питания плазменной дуги с использованием полупроводниковой коммутации.

Покрытие — Вариант наплавки, при котором наносится наплавочный материал, обычно для улучшения коррозионной или термостойкости.

Чистая лужа — Лужа не заполнена шлаком или непостоянной дугой.

Концентричность покрытия — Относится к одинаковой толщине покрытия на сердечнике / стержне.

Коэффициент трения — Значение, используемое в инженерных расчетах, которое является показателем способности одного материала скользить по другому. Низкий коэффициент трения указывает на низкий уровень износа между поверхностями скольжения.

Холодное волочение — Уменьшение поперечного сечения металла путем протягивания его через матрицу при температуре ниже температуры перекристаллизации.

Холодная прокатка — Уменьшение поперечного сечения металла с помощью прокатного стана, когда металл остается холодным или ниже его температуры перекристаллизации.

Холодная обработка — Неустранимая деформация или кристаллическое искажение металла при температуре ниже его самой низкой температуры перекристаллизации, приводящей к деформационному упрочнению.

Complete Fusion — Сплав по всем поверхностям сварки и между всеми прилегающими сварными швами.

Полное проникновение в стык — Состояние корня стыка в сварном шве с разделкой кромок, в котором металл сварного шва выходит на всю толщину стыка.

Полный шов с проникновением в стык — Сварной шов с разделкой кромок, при котором металл шва выходит на всю толщину стыка.

Композитный электрод — Присадочный металлический электрод, используемый при дуговой сварке, состоящий из более чем одного металлического компонента, соединенного механически. Он может включать или не включать материалы, которые защищают расплавленный металл от атмосферы, улучшают свойства металла сварного шва или стабилизируют дугу.

Прочность на сжатие — Сопротивление материала силе, которая имеет тенденцию деформировать или разрушать его путем раздавливания

Проводник — Материал, который имеет относительно большое количество слабо связанных электронов, которые могут свободно перемещаться при приложении напряжения (электрического давления).Металлы — хорошие проводники.

Постоянный ток — (Применимо к сварочным аппаратам.) Источник сварочного тока, который вызывает относительно небольшое изменение силы тока, несмотря на изменения напряжения, вызванные изменяющейся длиной дуги. Используется в основном для сварки покрытыми электродами.

Источник питания постоянного тока — Источник питания для дуговой сварки с соотношением вольт-ампер, обеспечивающим небольшое изменение сварочного тока при большом изменении напряжения дуги.

Постоянное напряжение — (Применимо к сварочным аппаратам) Источник сварочного тока, который вызывает относительно небольшое изменение напряжения при значительном изменении силы тока.Используется в основном для сварки сплошными электродами или электродами с флюсовой сердцевиной.

Источник питания постоянного напряжения — Источник питания для дуговой сварки с вольт-амперной зависимостью, обеспечивающий большое изменение сварочного тока при небольшом изменении напряжения дуги.

Суженная дуга — Столб плазменной дуги, формируемый суживающим отверстием в сопле плазменной дуги или пистолета для плазменного напыления.

Расходные материалы — Детали резака, которые подвергаются эрозии или иным образом изнашиваются во время обычных операций резки или строжки, например электроды, сопла, экраны, колпачки и завихрители.

Контактный наконечник — Деталь сварочного пистолета для газовой сварки металлическим электродом или сварочного пистолета с флюсовой сердцевиной, который передает сварочный ток на сварочную проволоку непосредственно перед тем, как проволока входит в дугу.

Контактная трубка — Устройство, передающее ток на непрерывный электрод.

Отклонение контактной трубки — Расстояние от контактной трубки до конца газового сопла.

Выпуклый угловой сварной шов — Угловой сварной шов с выпуклой поверхностью.

Выпуклость — Максимальное расстояние от поверхности выпуклого углового шва перпендикулярно линии, соединяющей пальцы шва.