Клетчатка и целлюлоза это одно и тоже: ЦЕЛЛЮЛОЗА, КЛЕТЧАТКА — это… Что такое ЦЕЛЛЮЛОЗА, КЛЕТЧАТКА?

что это такое, зачем нужна, полезные и вредные свойства?

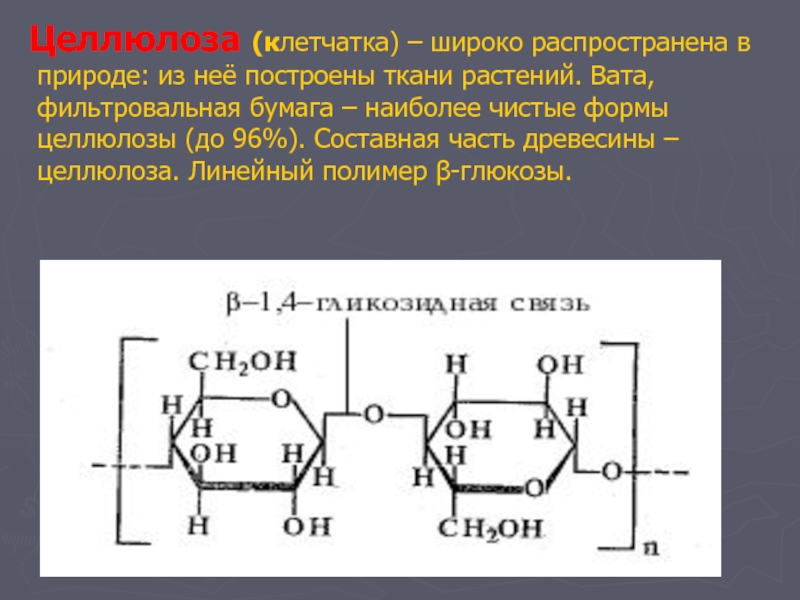

Клетчатка – это сложный углевод, из которого состоят клеточные оболочки покрытосеменных растений. Этот полисахарид не переваривается в желудке и тонком кишечнике человека, но выполняет ряд жизненно важных для здоровья функций.

Клетчатка и пищевые волокна – одно и то же?

Такие понятия, как «клетчатка» и «пищевые волокна», часто отождествляются. Но трактуются они по-разному.

Пищевые волокна – это совокупность органических компонентов продуктов, которые не перевариваются в желудке и тонком кишечнике, но могут частично расщепляться микрофлорой в толстом кишечнике. Они бывают растворимыми и нерастворимыми. К первым относят пектины, слизи, камеди, декстрины. Ко вторым причисляют целлюлозу, лигнин и гемицеллюлозу.

Клетчатка – это нерастворимый полисахарид под названием целлюлоза. Однако в диетологии под этим понятием обычно имеют ввиду не исключительно целлюлозу, а все неперевариваемые соединения.

Поскольку в большинстве растительных продуктов присутствуют неперевариваемые углеводы не одного, а нескольких видов, под клетчаткой в статье будут подразумеваться все вещества из этой группы.

В чем содержатся пищевые волокна?

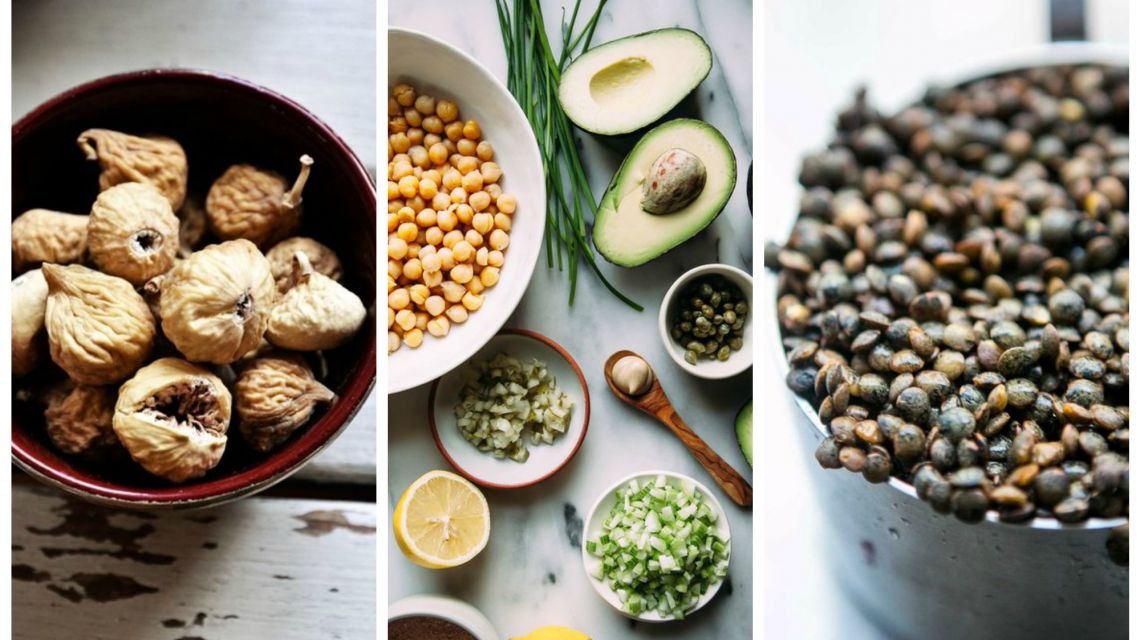

Клетчатка присутствует в продуктах только растительного происхождения, так как в животных клетках нет клеточных стенок. Лидерами по содержанию нерастворимых клеточных оболочек являются бобовые, сухофрукты, ячневая крупа, перловка, цельные зерна и хлебцы из них, морковь. Наибольшее количество пектина представлено в яблоках, сливах, свекле, цитрусовых, красной и черной смородине, моркови, тыкве. Различные балластные вещества присутствуют в орехах, абрикосах, киви, водорослях, петрушке, капусте, ежевике, малине. Можно принимать готовые биодобавки на основе сухой клетчатки из цельных зерен.

Источником натуральной клетчатки на каждый день является освежающий напиток Напиток Weight Control (яблоко-лимон) — Yoo Go с натуральным фруктовым соком. В составе — цитрусовые пищевые волокна, яблочный пектин, оболочки семян подорожника и гуаровая камедь. Напиток помогает скорректировать рацион и контролировать его калорийность.

В составе — цитрусовые пищевые волокна, яблочный пектин, оболочки семян подорожника и гуаровая камедь. Напиток помогает скорректировать рацион и контролировать его калорийность.

Внимание! Взрослым необходимо употреблять около 20 грамм пищевых волокон в день, детям старше 3 лет — 10-20 г .

Польза клетчатки

Уникальность клетчатки заключается в ее способности набухать в жидкостях и увеличиваться в размерах, не перевариваясь под воздействием пищеварительных ферментов, которые вырабатываются в желудке и тонком кишечнике. Именно это свойство определило многие полезные свойства клетчатки для здоровья человека.

Очищение кишечника

Проходя через весь желудочно-кишечный тракт, набухшая нерастворимая клетчатка соскабливает со стенок непереваренные остатки еды, поглощает токсины и выводит все это из организма, стимулируя перистальтику. Чистые, освобожденные от пищевой массы ворсинки, покрывающие стенки тонкого кишечника, лучше справляются с расщеплением продуктов и усвоением питательных веществ.

Внимание! Пища, богатая клетчаткой, проходит весь желудочно-кишечный тракт за 1–1,5 дня, тогда как обычные продукты могут задерживаться в кишечнике до 3-4 дней.

Пищевые волокна являются субстратом (основой), на котором развиваются полезные бактерии в кишечнике, и служат для них пищей. Здоровая микрофлора кишечника – залог синтеза в нем витамина K и некоторых ферментов, фундамент для хорошего пищеварения, необходимый компонент крепкого иммунитета.

Очищение организма

Освобождая кишечник от остатков еды и токсичных веществ, клетчатка очищает весь организм. Если употреблять ее в недостаточном количестве, то остаточные пищевые массы могут накапливаться в толстом кишечнике.

Похудение

Благодаря набуханию пищевые волокна создают ощущение сытости, надолго избавляя от голода и предупреждая переедание.

Внимание! Употребляя суточную норму клетчатки, можно ускорить процесс похудения.

Снижение риска диабета, атеросклероза и желчнокаменной болезни

Клетчатка замедляет усвоение углеводов, нормализуя уровень глюкозы в крови, а также поглощает и выводит из организма часть жиров пищи, снижая синтез холестерина и уменьшая риск атеросклероза. Кроме того, полисахарид препятствует обратному всасыванию желчных кислот, что предотвращает развитие желчнокаменной болезни. Поэтому употребление пищевых продуктов, содержащих клетчатку, полезно при заболеваниях сердца и печени.

Биоактивные бета-глюканы овса входят в состав напитка Напиток Pure Heart (Чистое сердце) с клубникой из линейки оперативного питания YooGo. Являясь источником клетчатки и пищевых волокон, он улучшает работу пищеварительной системы и вызывает чувство сытости, что важно при похудении. Также он помогает снизить холестерин и уровень глюкозы в крови.

Также он помогает снизить холестерин и уровень глюкозы в крови.

Наполнен пищевыми волокнами и Питательный коктейль Ежевика из линейки оперативного питания YooGo, содержащий витамины, аминокислоты и полезные жиры. Cбалансированный состав каждой порции обеспечивает организм жизненно важными нутриентами и помогает сохранить ощущение сытости долгое время.

Вред клетчатки

Злоупотребление клетчаткой может спровоцировать обезвоживание и кишечную непроходимость. Чтобы избежать этих последствий, не превышайте суточную норму потребления пищевых волокон и пейте больше чистой воды.

Некоторые растительные продукты содержат много неперевариваемых частей, которые могут скапливаться в желудке и кишечнике, образуя плотную массу под названием безоар. Например, опасны косточки фиников, инжира, яблок, винограда, семена граната, плоды черемухи, перегородки плодов цитрусовых,а также мякоть хурмы в большом количестве натощак.

Также не рекомендуется употреблять клетчатку при обострениях заболеваний желудочно-кишечного тракта.

Пребиотики — ключ к хорошему пищеварению

В прошлых статьях мы с вами рассмотрели основные компоненты пищи (или макронутриенты) – белки, жиры и углеводы, которые составляют базу нашего питания. Сегодня я хочу рассказать вам о еще одном важном компоненте, который формально не является отдельным макронутриентом, но без которого наше питание не будет сбалансированным. Это – клетчатка и некоторые другие виды сложных углеводов. Все вместе их можно назвать пребиотики. Давайте всё рассмотрим по порядку.

Нерастворимая клетчатка

Нерастворимая клетчатка относится к сложным углеводам или полисахаридам. Другое её название – пищевые волокна. Основные её представители – это целлюлоза, гемицеллюлоза, пектин, лигнин и другие. Клетчатка – это главный компонент и опорный материал клеточных стенок растений. Соответственно, единственным источником клетчатки служат фрукты, овощи, зерновые, бобовые, зелень. В животной пище (мясе, рыбе, яйцах) клетчатка отсутствует.

Соответственно, единственным источником клетчатки служат фрукты, овощи, зерновые, бобовые, зелень. В животной пище (мясе, рыбе, яйцах) клетчатка отсутствует.

Нерастворимая клетчатка (такая, как целлюлоза и лигнин) не растворяется в воде и в обычных условиях не гидролизуется кислотами. Соответственно, такая клетчатка не переваривается пищеварительными ферментами и не усваивается человеком. Что же в ней такого полезного, спросите вы? А вот что.

Она проходит по пищеварительному тракту практически в неизмененном виде и не всасывает воду, этим способствуя сохранению воды в кишечнике, ускоряет проход пищи по пищеводу и размягчает каловые массы, чем снискала себе славу отличного средства от запоров. Она способствует детоксикации организма, абсорбируя и выводя различные вредные соединения и даже некоторых паразитов. За счет того, что клетчатка понижает гликемический индекс углеводов, она способна предотвращать скачки сахара в крови. Поэтому, если вы едите что-то, содержащее простые сахара (например, макароны), то лучше всего сочетать их именно с овощами. То же касается и сладких продуктов: фрукты, сухофрукты и мёд всегда предпочтительнее любых промышленных сладостей или выпечки именно потому, что помимо витаминов и минералов они содержат и пищевые волокна. Нерастворимая клетчатка находится, в основном, в жёстких частях растений – например, в кожице, оболочке цельного зерна (в том числе, отрубях).

В 1970-80-е года клетчатку называли «балластным веществом», так как её роль для пользы организма в то время была малоизучена и сильно недооценена. Со временем учёные доказали, что, несмотря на то, что пищевые волокна сами по себе не содержат незаменимых пищевых веществ, их потребление является обязательным условием нормального функционирования желудочно-кишечного тракта и поддержания здоровья всего организма.

Установлено, что клетчатка уменьшает риск сердечно-сосудистых заболеваний, сахарного диабета и некоторых форм рака. В результате многочисленных исследований питания населения в различных странах мира выяснилось, что чем больше пищевых волокон находится в рационе человека, тем реже наблюдаются упомянутые выше заболевания.

Разнообразие — ключ к успеху // Спасибо за фото www.firestock.ru

Пищевые волокна обладают гипохолестеринемическим и гипогликемическим эффектом. Ускоряя перистальтику кишечника, пищевые волокна способствуют выведению из организма холестерина, а также связывают и выводят из кишечника токсические элементы (тяжелые металлы) и органические чужеродные вещества, обладающие канцерогенным эффектом. Пища, богатая пищевыми волокнами, как правило, менее калорийна, содержит мало жира, много витаминов и минеральных веществ. Пищевые волокна увеличивают чувство насыщения, способствуют перистальтике кишечника, формируют и размягчают стул. Помимо этого, клетчатка играет ключевую роль в поддержании сильного иммунитета, о чем мы поговорим ниже подробнее.

Использование пищевых волокон в питании одобрено организациями здравоохранения многих стран, такими как Комиссия по надзору за продовольствием и лекарственными средствами (FDA), Американская ассоциация кардиологов (AHA), Европейская комиссия по функциональным пищевым продуктам (FUFOSE), Министерство здравоохранения Японии. В России вопросами применения пищевых волокон занимается Роспотребнадзор. Норма потребления пищевых волокон в России – 20-30 г (а многие врачи уже рекомендуют до 40 г). В США норма уже пересмотрена и повышена в 2 раза — до 50 г в сутки. К сожалению, среднестатистический россиянин употребляет всего 10-15 г клетчатки в день, что крайне мало. Хотя, надо признать, в этом мы мало отличаемся от других представителей развитых стран. Вот она – цена за цивилизацию: промышленно произведенные, переработанные до неузнаваемости, упакованные в пластик продукты и фаст фуд не несут в себе практически никакой пользы.

В России вопросами применения пищевых волокон занимается Роспотребнадзор. Норма потребления пищевых волокон в России – 20-30 г (а многие врачи уже рекомендуют до 40 г). В США норма уже пересмотрена и повышена в 2 раза — до 50 г в сутки. К сожалению, среднестатистический россиянин употребляет всего 10-15 г клетчатки в день, что крайне мало. Хотя, надо признать, в этом мы мало отличаемся от других представителей развитых стран. Вот она – цена за цивилизацию: промышленно произведенные, переработанные до неузнаваемости, упакованные в пластик продукты и фаст фуд не несут в себе практически никакой пользы.

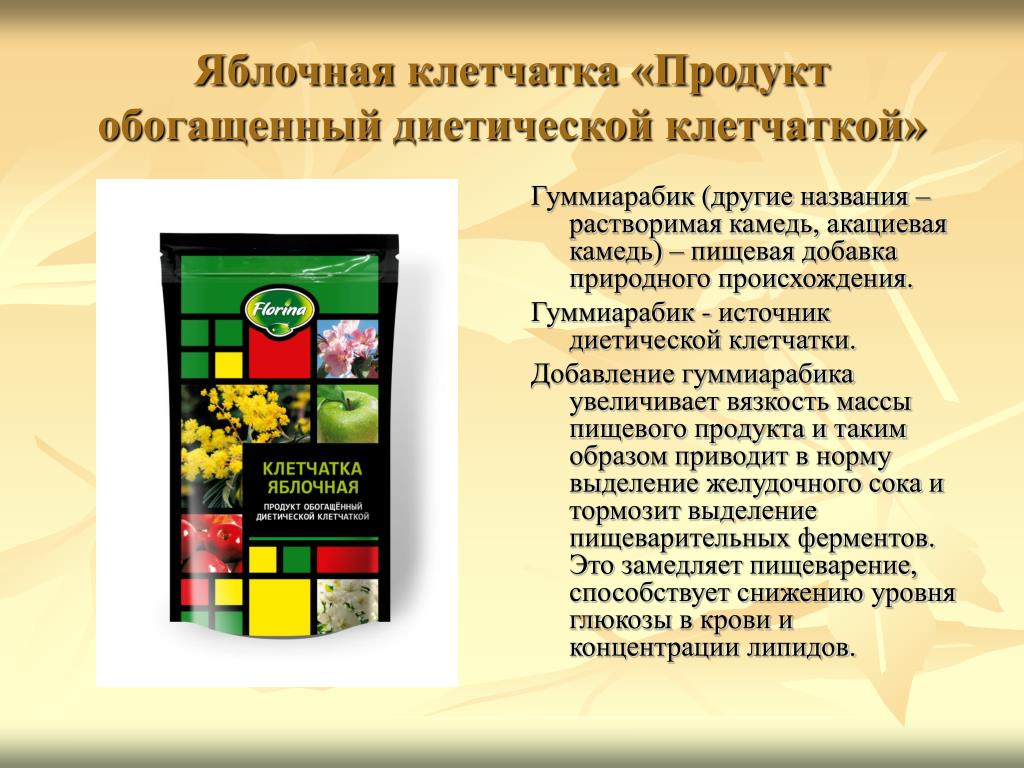

Растворимая клетчатка

Некоторые виды сложных углеводов при расщеплении образую нечто вроде геля, обволакивающего стенки кишечника. Это так называемая растворимая клетчатка. К ней можно отнести пектин, гемицеллюлозу, камеди, слизи, галактоолигосахариды и фруктоолигосахариды, в том числе инулин. Растворимая клетчатка, наоборот, замедляет пищеварение, но при этом так же способствует снижению уровня холестерина. Водорастворимые пищевые волокна (пектин, гемицеллюлоза, камеди, слизи) содержатся в садовых и лесных ягодах, продуктах моря (морская капуста, водоросли), фруктах (яблоки, груши, персики, абрикосы, сливы, цитрусовые), семенах некоторых пряных растений (льняное семя, кориандр), в плодах и корнеплодах, в белом слое кожуры цитрусовых, в клеточном соке растений.

Водорастворимые пищевые волокна (пектин, гемицеллюлоза, камеди, слизи) содержатся в садовых и лесных ягодах, продуктах моря (морская капуста, водоросли), фруктах (яблоки, груши, персики, абрикосы, сливы, цитрусовые), семенах некоторых пряных растений (льняное семя, кориандр), в плодах и корнеплодах, в белом слое кожуры цитрусовых, в клеточном соке растений.

Лук, чеснок и корнеплоды — отличный источник клетчатки! // Спасибо за фото www.firestock.ru

Галактоолигосахариды, как и другие виды клетчатки, не перевариваются в кишечнике и за счет этого стимулируют его работу, оказывая положительный эффект на пищеварение, в то время как их нехватка в питании может привести к дисбактериозу, колиту и вздутию живота. Источники галактоолигосахаридов — это молочные продукты (особенно женское грудное молоко), топинамбур, соя, чеснок, лук, спаржа, помидоры, лук-порей, цикорий, артишок, одуванчик, бананы, ягоды, манго, яблоки, ржаные отруби и мёд. Избыток галактоолигосахаридов с едой получить довольно сложно. Норма их потребления – примерно 15 г в сутки.

Норма их потребления – примерно 15 г в сутки.

Фруктоолигосахариды тоже проходят через тонкий кишечник нетронутыми, так как в нашем теле нет соответствующих ферментов для их расщепления. По своим функциям и положительным эффектам фруктоолигосахариды схожи с другими видами клетчатки. Особое влияние они оказывают на усвоение магния и кальция организмом, поэтому регулярное их употребление способствует минеральному балансу. Кроме того, они устраняют запоры и раздражение кишечника, нормализуют гормональный фон, защищают от рака. Богатым источником фруктоолигосахаридов являются такие продукты как спаржа, топинамбур, чеснок, корень цикория, лук (шалот, порей, красный), спелые бананы, злаки, мёд, сахарный тростник и водоросли. Инулин, один из видов фруктоолигосахаридов, встречается в большом количестве растений, а промышленно его добывают из цикория, топинамбура и агавы.

Фруктоолигосахариды пока относят к сравнительно новым, еще недостаточно изученным компонентам пищи. Так, например, некоторые исследования показывают, что эти вещества являются кормом не только для хороших бактерий в нашем кишечнике, но и для условно патогенных (например, таких как дрожжи и клебсиелла, которые способны вызывать кандидоз и кишечную проницаемость). При этом, другие исследования установили рост количества полезных для нас бифидобактерий на фоне гибели болезнетворных микроорганизмов и общее улучшение состояния ЖКТ. Ряд опытов на лабораторных крысах отмечает противораковый эффект от применения фруктоолигосахаридов. Тем не менее, суточную дозу фруктоолигосахаридов пока установить не удалось, и большинство ученых склоняется всё к тем же 5-10 граммам, но не более 15 г (если иное не предписано по медицинским показаниям).

Так, например, некоторые исследования показывают, что эти вещества являются кормом не только для хороших бактерий в нашем кишечнике, но и для условно патогенных (например, таких как дрожжи и клебсиелла, которые способны вызывать кандидоз и кишечную проницаемость). При этом, другие исследования установили рост количества полезных для нас бифидобактерий на фоне гибели болезнетворных микроорганизмов и общее улучшение состояния ЖКТ. Ряд опытов на лабораторных крысах отмечает противораковый эффект от применения фруктоолигосахаридов. Тем не менее, суточную дозу фруктоолигосахаридов пока установить не удалось, и большинство ученых склоняется всё к тем же 5-10 граммам, но не более 15 г (если иное не предписано по медицинским показаниям).

Зачем нам пребиотики?

Как уже было упомянуто выше, клетчатка помогает поддерживать наш иммунитет на высоком уровне. Как же так происходит, что то, что мы не усваиваем, так сильно влияет на нас? Всё дело в том, что растворимая клетчатка является пищей для нашей микробиоты – множества бактерий, живущих в нашем теле. Как известно, около 80 % бактерий живут в нашем кишечнике, особенно в толстой его части. Микробиологи насчитали уже порядка 400 различных штаммов «хороших» бактерий, а всего в нашем теле более 50 триллионов микроорганизмов, что примерно в 1.3 раза больше, чем наших собственных клеток! Это сложно себе представить: получается, что мы – как-бы не совсем мы, а больше чем на половину — множество малюсеньких существ. Наши бактерии все вместе весят примерно 2 кг, а клетки их настолько меньше клеток нашего собственного тела, что они преспокойно помещаются в нашем кишечнике (а также немного на коже и слизистых).

Как известно, около 80 % бактерий живут в нашем кишечнике, особенно в толстой его части. Микробиологи насчитали уже порядка 400 различных штаммов «хороших» бактерий, а всего в нашем теле более 50 триллионов микроорганизмов, что примерно в 1.3 раза больше, чем наших собственных клеток! Это сложно себе представить: получается, что мы – как-бы не совсем мы, а больше чем на половину — множество малюсеньких существ. Наши бактерии все вместе весят примерно 2 кг, а клетки их настолько меньше клеток нашего собственного тела, что они преспокойно помещаются в нашем кишечнике (а также немного на коже и слизистых).

Всё, что не переваривается в верхних отделах ЖКТ, доходит до толстого кишечника и кормит все эти миллиарды микроорганизмов, населяющих его (происходит т. н. анаэробное пищеварение). Таким образом бактерии получают энергию для жизни и размножения, для выработки определенных полезных нам веществ и витаминов (например, витамин В12 вырабатывается нашей микрофлорой), поддерживают целостность желудочно-кишечного тракта, предотвращают распространение вредоносных видов бактерий и вирусов, а кроме этого, тренируют нашу иммунную систему. Подобные «хорошие» бактерии, помогающие организму хозяина и находящиеся с ним в симбиозе, называются пробиотики, что буквально значит «за жизнь».

Подобные «хорошие» бактерии, помогающие организму хозяина и находящиеся с ним в симбиозе, называются пробиотики, что буквально значит «за жизнь».

Основной пищей для кишечных бактерий является та самая клетчатка, которая в данном аспекте называется пребиотик. Термин этот сравнительно новый – был присвоен пищевым волокнам только в 1995 году. Исследования, проведенные с тех пор, показали, что пребиотические волокна способствуют:

- сокращению численности патогенных бактерий в кишечнике

- росту и развитию полезных штаммов микроорганизмов

- улучшению синтеза витаминов группы В

- повышению всасываемости минералов (особенно магния, фосфора и кальция)

- улучшению регулярности и качества стула

- повышению иммунитета

- насыщению, контролю аппетита и, как следствие, снижению веса

- защите от аллергий

- нормализации давления

- стабилизации уровня холестерина

- защите кишечника от различных заболеваний, в том числе онкологических

- улучшению внешнего вида кожи, избавлению от угрей

Чтобы получать все эти волшебные эффекты, от нас требуется регулярно (каждый день!) кормить свою микрофлору подходящей едой. Бактерии в нашем кишечнике живут колониями и могут населять только определенные территории, более того – в нашем кишечнике всё время идет война между разными колониями (штаммами) хороших и плохих бактерий за «место под солнцем», и побеждает чаще тот, у кого больше пищи. Видовой разброс бактерий в нашем теле может меняться в течение суток – в зависимости от еды, которую мы съели, от места, где мы находимся, от климата, от нашей активности и множества других факторов. То есть, это не фиксированный набор микроорганизмов, а скорее процесс постоянной смены, тренд. И в какую сторону будет меняться наша флора – хорошую или плохую, во многом зависит от нас. Главную роль здесь играет пища, которую мы едим.

Бактерии в нашем кишечнике живут колониями и могут населять только определенные территории, более того – в нашем кишечнике всё время идет война между разными колониями (штаммами) хороших и плохих бактерий за «место под солнцем», и побеждает чаще тот, у кого больше пищи. Видовой разброс бактерий в нашем теле может меняться в течение суток – в зависимости от еды, которую мы съели, от места, где мы находимся, от климата, от нашей активности и множества других факторов. То есть, это не фиксированный набор микроорганизмов, а скорее процесс постоянной смены, тренд. И в какую сторону будет меняться наша флора – хорошую или плохую, во многом зависит от нас. Главную роль здесь играет пища, которую мы едим.

Брюссельская капуста — чемпион по клетчатке среди капустных. // Спасибо за фото Keenan Loo с Unsplash.com

Ниже я приведу таблицу с основными продуктами питания и количеством клетчатки в ней. Нужно иметь в виду, что при длительной варке овощи и фрукты теряют до половины своей клетчатки, поэтому максимальное её количество содержится именно в свежих плодах, а если нужно термически обработать продукты, то выбираем тушение или быструю обжарку. Поскольку получить норму клетчатки только из овощей и фруктов довольно проблематично (нужно съедать как минимум 1,5 кг овощей и фруктов в день), лучше всего включать в свой рацион продукты, наиболее богатые клетчаткой (бобовые, зерновые, орехи), и чем шире спектр продуктов, которые вы едите, чем разнообразнее ваш рацион, тем лучше.

Поскольку получить норму клетчатки только из овощей и фруктов довольно проблематично (нужно съедать как минимум 1,5 кг овощей и фруктов в день), лучше всего включать в свой рацион продукты, наиболее богатые клетчаткой (бобовые, зерновые, орехи), и чем шире спектр продуктов, которые вы едите, чем разнообразнее ваш рацион, тем лучше.

Содержание клетчатки в продуктах (г/100г продукта) (по книге «Химический состав пищевых продуктов», под ред. И. М. Скурихина и М. Н. Волгарева, — М,: ВО «Агропроимздат», 1987 и «Химический состав российских пищевых продуктов» под ред. И. М. Скурихина и В. А. Тутельяна, — М.: ДеЛи принт, 2002):

Из таблицы видно, что цельное зерно предпочтительнее обработанного, а корнеплоды и капустные – отличный источник клетчатки. При этом, не все из них требуется термически обрабатывать – белокочанная, краснокочанная капуста, брокколи, морковь, свёкла отлично подойдут для свежих салатов. Среди фруктов и ягод авокадо – непревзойденный лидер. Грибы – это просто кладезь клетчатки; надеюсь, все успели насушить грибочков на зиму? Орехи также богаты клетчаткой, но увлекаться ими не стоит – всё-таки, они в первую очередь жировой продукт. Вполне достаточно 10-15 орешков в день. Ну и мои любимые бобовые всегда придут на выручку, когда речь идет о клетчатке. Как их правильно готовить и что лучше выбирать, если до этого вы мало употребляли бобовые, можно почитать здесь.

Грибы – это просто кладезь клетчатки; надеюсь, все успели насушить грибочков на зиму? Орехи также богаты клетчаткой, но увлекаться ими не стоит – всё-таки, они в первую очередь жировой продукт. Вполне достаточно 10-15 орешков в день. Ну и мои любимые бобовые всегда придут на выручку, когда речь идет о клетчатке. Как их правильно готовить и что лучше выбирать, если до этого вы мало употребляли бобовые, можно почитать здесь.

Общая рекомендация по увеличению количества клетчатки в рационе: если вы до этого крайне мало потребляли клетчатки, то у вас в кишечнике может быть недостаточно бактерий нужного типа для ее успешной ферментации. Это может вызвать неприятные ощущения в животе, такие как вздутие и газообразование. Со временем правильные бактерии заселят кишечник, и процесс переваривания пойдет значительно лучше. А пока что, увеличивайте количество клетчатки до нормы понемногу и начинайте с термически обработанных овощей, так как их будет проще переварить.

И не забывайте про продукты с пробиотиками, которые помогут заселить кишечник хорошей микрофлорой: это ферментированные молочные продукты (йогурт, кефир, творог, сыр и т. д.), квашеные овощи (капуста, морковь, свёкла, кимчи, маринованный имбирь и др.), тофу и другие виды ферментированных соевых продуктов, чайный гриб (комбуча) и так далее. Как всегда, выбирайте максимально необработанные промышленно продукты от надежных поставщиков (например, молочные продукты от «счастливой» коровы, которая жила без излишних антибиотиков и гормонов). О том, как еще можно укрепить свой иммунитет, можно прочесть в этой статье. Из всех этих, на первый взгляд, маленьких и неважных кирпичиков выбора выстраивается стена нашего иммунитета, и какая она будет – крепкая и высокая или низкая и с пробоинами, зависит от нас с вами.

Понравилась статья? Буду благодарна, если поделитесь ей в соц. сетях со своими друзьями.

P.S.: Если Вам нужна индивидуальная консультация, подробнее — здесь.

Чтобы ничего не пропустить, присоединяйтесь к моим группам в Facebook и ВКонтакте, а также подписывайтесь на рассылку новостей блога (в правом столбце).

Целлюлоза, получение целлюлозы, применение целлюлозы, состав бумаги, получение бумаги

Целлюлоза

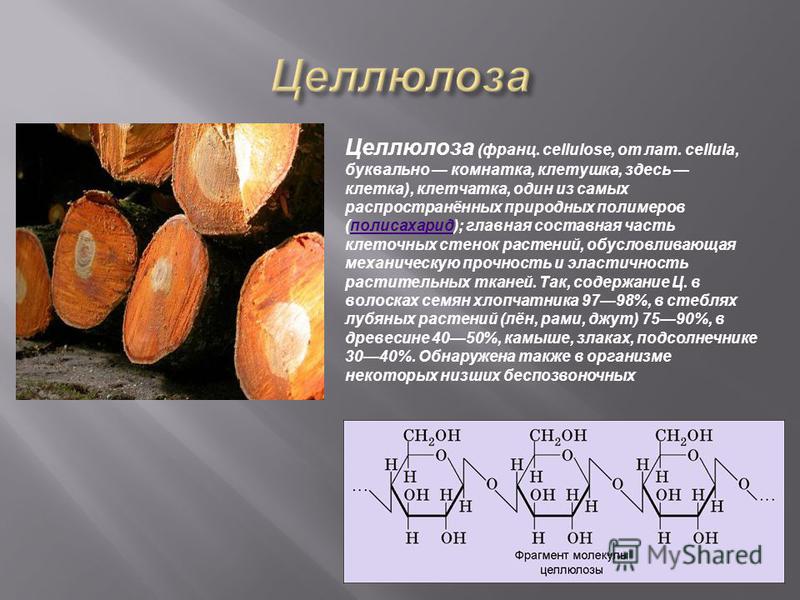

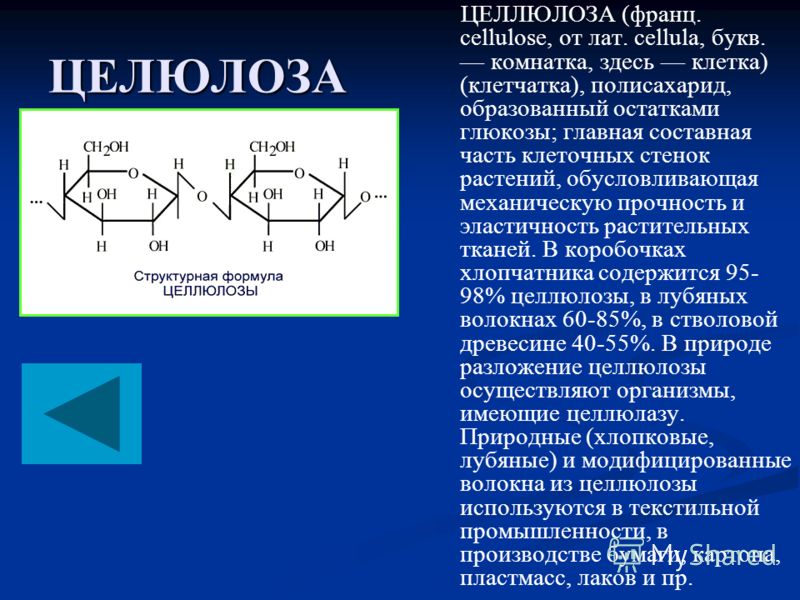

Чистая целлюлозаЦеллюлоза или клетчатки (от лат. cellula — «клетка») — это вещества также имеющие непосредственное отношение к сахарам. Их молекулы связаны между собой водородными связями (слабое взаимодействие) и образованы из множества (от 2000 до 3000) остатков B-глюкозы. Целлюлоза — является основным составляющим компонентом любой растительной клетки. Она содержится в древесине, в оболочках некоторых плодов (например, семечек подсолнечника). В чистом виде целлюлоза — это порошок белого цвета, в воде не растворимый и не образующий клейстер. Чтобы оценить «на ощупь» чистую целлюлозу можно взять, например, хлопковую вату или белый пух тополей.

Это практически тоже самое.

Если сравнивать целлюлозу и крахмал, то крахмал лучше подвергается гидролизу. Гидролиз целлюлозы проводят в кислотной среде, при этом сначала образуется дисахарид целлобиоза, а затем глюкоза.

Целлюлозу широко применяют в промышленности, очитсив её, изготавливают всем нам знакомый целлофан (полиэтилен и целофан отличаются друг от друга на ощупь (целофан не кажется «жирным» и «шуршит» при деформации), а также искусственное волокно — вискозу (от лат. viscosus — «вязкий»).

Попадая в организм, дисахариды (например, сахароза, лактоза) и полисахариды (крахмал) под действием специальных ферментов гидролизуются с образованием глюкозы и фруктозы. Такое превращение можно легко произвести у себя во рту. Если долго жевать хлебный мякиш, то под действием фермента амилазы содержащийся в хлебе крахмал гидролизуется до глюкозы. При этом во рту возникает сладкий вкус.

Ниже представлена схема гидролиза целлюлозы

Гидролиз целлюлозы

Получение бумаги

Гидролиз крахмала

Чистая целлюлоза

Как Вы думаете,что входит в состав бумаги?! На сомом деле – это материал, который представляет собой очень тонко переплётённые волокна целлюлозы. Некоторые из таких волокон объединены водородной связью (связь, образующаяся между группами — OH – гидроксильная группа).

Некоторые из таких волокон объединены водородной связью (связь, образующаяся между группами — OH – гидроксильная группа).

Способ получения бумаги во 2-м веке до нашей эры уже был известен в древнем Китае. На тот момент бумагу изготавливали из бамбука или хлопка. Позже – в 9 веке нашей эры этот секрет попал в Европу.

Для получения бумаги уже в средние века использовались льняные или хлопковые ткани.

Но только в 18 веке нашли наиболее удобный способ получения бумаги – из дерева. А такую бумагу, которой мы сейчас пользуемся, начали изготавливать лишь в 19 веке.

Главным сырьём для получения бумаги является целлюлоза. Сухое дерево содержит приблизительно 40% такой целлюлозы. Остальная часть дерева – это различные полимеры, состоящие из сахаров различных видов, в том числе фруктозы, сложных веществ – фенолспиртов, различных дубильных веществ, солей магния, натрия и калия, эфирных масел.

Получение целлюлозы

Получение целлюлозы связано с механической переработкой древесины и затем проведение химических реакций с опилками.

Хвойные деревья измельчают до мелких опилок. Эти опилки помещают в кипящий раствор, содержащий NaHSO4 (гидросульфид натрия) и SO2 (сернистый газ). Кипячение проводят при высоком давлении (0,5 МПа) и в течении длительного времени (около 12 часов).

При этом в растворе происходит химическая реакция, в результате которой получается вещество гемицеллюлоза и вещество лигнин (лигнин — это вещество, представляющее собой смесь ароматических углеводородов или ароматическую часть дерева), а также основной продукт реакции – чистая целлюлоза, которая выпадает в виде осадка в ёмкости, где проводится химическая реакция. Кроме того, в свою очередь лигнин взаимодействует с сернистым газом в растворе, в результате чего получается

этиловый спирт, ванилин, различные дубильные вещества, а также дрожжи пищевые.

Дальнейший процесс получения целлюлозы связан с измельчением осадка при помощи роллов, в результате чего получаются частицы целлюлозы около 1 мм. А когда такие частицы попадают в воду, то сразу набухают и образуют бумагу. На этом этапе бумага ещё не похожа на себя и выглядит, как взвесь волокон целлюлозы в воде.

На следующем этапе бумаге придают её основные свойства: плотность, цвет, прочность, пористость, гладкость, для чего в ёмкость с целлюлозой добавляют глину, оксид титана, оксид бария, мел, тальк и дополнительные вещества, связывающие волокна целлюлозы.

Дальше волокна целлюлозы обрабатывают специальным клеем на основе смолы и канифоли. В его состав входят резинаты. Если добавить в этот клей алюмокалиевые квасцы, то происходит химическая реакция и образуется осадок резинатов алюминия. Это вещество способно обволакивать целлюлозные волокна, что придаёт им влагонепроницаемость и прочность.

Получившаяся масса равномерно наносится на движущуюся сетку, где она отжимается и высыхает. Здесь уже формирование бумажное полотно.

Для придания бумаге большей гладкости и блеска её пропускают сначала между металлическими, а затем между плотными бумажными валами (проводят каландрирование), после чего бумагу режут на листы специальными ножницами.

Как вы думаете, почему со временем желтеет бумага!?

Оказывается, молекулы целлюлозы, которые были выделены из дерева, состоят из большого числа структурных единиц типа С6Н10О5, которые под действием ионов атома водорода в течении определённого времени теряют между собой связи, что приводит к нарушению общей цепочки. При таком процессе бумага приобретает хрупкость и теряет свой первоначальный цвет. Ещё происходит, как говорят, подкисление бумаги.

Для того, чтобы восстановить разрушающуюся бумагу, применяют гидрокарбонат кальция Са(НСО3)2), который позволяет временно снизить кислотность.

Есть и другой – более прогрессивный способ, связанный с применением вещества диэтилцинка Zn(C2H5)2. Но это вещество может самовоспламеняться на воздуха и даже в близости от воды!

Применение целлюлозы

Кроме того, что целлюлозу используют для производства бумаги, ещё пользуются очень полезным её свойством этерификации c различными неорганическими и органическими кислотами. В процессе таких реакций образуются сложные эфиры, которые и нашли применение в промышленности. При самой химической реакции связи, которыми связаны фрагменты молекулы целлюлоза, не разрываются, а получается новое химическое соединение с эфирной группой -COOR-.

Одним из важных продуктов реакции является ацетат целлюлозы, который образуется при взаимодействии уксусной кислоты (или её производных, например уксусного альдегида) и целлюлозы. Это химическое соединение широко используется для изготовления синтетических волокон, например, ацетатного волокна.

Ещё один полезный продукт — тринитрат целлюлозы. Он образуется при нитровании целлюлозы смесью кислот: концентрированной серной и азотной. Тринитрат целлюлозы широко используется при изготовлении бездымного пороха (пироксилина).

Существует ещё динитрат целлюлозы, который применяется для изготовления некоторых видов пластмасс и органических стекол.

|

Клетчатка имеет исключительно растительное происхождение. Она представляет собой сложное переплетение растительных волокон. Её содержание велико в овощах, фруктах, семенах, листьях капусты, зернах злаковых растений. Человеческий организм не способен усваивать клетчатку, т.к. это сложная форма углеводов. Несмотря на этот факт, растительные волокна являются неотъемлемой частью нашего рациона. Они давно стали символизировать правильное и здоровое питание человека.

Выделяют несколько видов клетчатки: целлюлоза, гемицеллюлоза, лигнин, камеди, пектин.

Каждый вид клетчатки по-разному действуют на наше тело. Камеди и пектин влияют на всасывание жира и сахара, понижают уровень холестерина. При регулярном включении соответствующих продуктов диабетики могут уменьшать дозу инсулина.

Благодаря клетчатке мы быстрее ощущаем насыщение, что очень полезно для профилактики ожирения.

Теперь мы расскажем более подробно о продуктах, которые богаты клетчаткой.

Сырые овощи и свежая зелень тоже содержат много клетчатки. Постоянное присутствие в вашем рационе кабачков, помидоров, огурцов, свеклы, моркови, тыквы, зелени сельдерея, петрушки, укропа, листьев салата, избавит вас от многих заболеваний пищеварительной системы. Обязательное условие употребления этих продуктов — тщательное их разжевывание.

Орехи (грецкие, лесные, арахис, миндаль) и семечки полезны, если не смешивать их с медом. Для лучшего усвоения они должны употребляться вместе с зелеными овощами.

Бесспорно, одно из первых мест по содержанию клетчатки занимают злаковые растения.

То, что важно знать о клетчатке:

Теперь вы знаете, что такое клетчатка и в каких продуктах её много. Главное в нашей жизни придерживаться правильного питания. Так вы защитите свой организм от многих болезней современности. |

Все ли пищевые волокна одинаковы?

Клетчатка снижает уровень холестерина в крови и помогает предотвратить дивертикулез. Также хорошо известно, что он предотвращает запоры. Однако для того, чтобы клетчатка выполняла все свои функции, важно знать, что существует более одного типа клетчатки, и каждый из них по-разному реагирует в пищеварительной системе. Учтите эту информацию.

• Клетчатка — это часть растения, которая не переваривается ферментами в кишечном тракте.Различные виды растений также различаются по количеству и типу клетчатки, поэтому необходимо знать источник клетчатки.

• Клетчатка в растениях может быть идентифицирована как пектин, камедь, слизь, целлюлоза, гемицеллюлоза и лигнин. Пектин и камедь — водорастворимые волокна, содержащиеся в клетках растений. Они замедляют прохождение пищи через кишечник, но ничего не делают для увеличения объема. Нерастворимые волокна, такие как целлюлоза, гемицеллюлоза и лигнин, увеличивают объем и ускоряют прохождение пищи через пищеварительный тракт.Пшеничные отруби и цельнозерновые продукты содержат наибольшее количество нерастворимой клетчатки, но овощи и бобы также являются хорошими источниками.

• Одним из преимуществ диеты с достаточным количеством клетчатки является более низкий уровень холестерина, который полезен для здоровья сердца и диабета. Есть также исследования, которые связывают это с уменьшением шансов рака толстой кишки из-за правильного пищеварения. Наконец, клетчатка была связана с потерей веса из-за ее способности вызывать ощущение сытости.

• Пищевые волокна содержатся только в растительной пище, включая фрукты, овощи, орехи и злаки. Мясо, молоко и яйца не содержат клетчатки. Форма пищи может влиять или не влиять на содержание клетчатки. Консервированные и замороженные фрукты и овощи содержат такое же количество клетчатки, как и сырые. Однако другие виды обработки могут снизить содержание клетчатки. Обезвоживание, похоже, не приводит к значительному снижению содержания клетчатки; однако сушка до хрустящей корочки или измельчение овощей, зелени и т. д., может нарушить водоудерживающие свойства волокна.

• По оценкам, средний взрослый американец потребляет 14 граммов пищевых волокон в день, что значительно меньше рекомендуемого уровня. Текущие диетические рекомендации для американцев (2010 г.) рекомендуют 14 граммов на 1000 калорий. В среднем это составляет около 25 граммов в день для женщин и 38 граммов в день для мужчин.

• Чтобы этикетка продукта гласила, что он «с высоким содержанием клетчатки», он должен содержать 5 или более граммов клетчатки на порцию.Этикетки с заявлением о том, что это «хороший источник» клетчатки, должны содержать от 2,5 до 4,9 граммов на порцию.

• Несмотря на то, что клетчатка важна, это лишь часть правильно сбалансированной диеты. Вполне возможно, что слишком большое количество клетчатки может снизить количество кальция, железа, цинка, меди и магния, усваиваемых с пищей.

• Добавки с клетчаткой продаются в различных формах, от таблеток отрубей и очищенной целлюлозы до порошкообразного подорожника.Многие слабительные средства, которые продаются как размягчители стула, на самом деле являются добавками клетчатки. Важно отметить, что главная рекомендация по потреблению клетчатки — это есть разнообразные продукты, богатые клетчаткой. Это лучший способ получить максимальную пользу от клетчатки и необходимых питательных веществ.

Это лучший способ получить максимальную пользу от клетчатки и необходимых питательных веществ.

Автор: Кэтлин Риггз — 19 августа 2011 г.

Целлюлоза | Энциклопедия.com

Структура целлюлозы

Как целлюлоза устроена в стенках растительных клеток

Переваривание целлюлозы

Ресурсы

Целлюлоза — это вещество, которое содержится в клеточных стенках растений. Хотя целлюлоза не входит в состав человеческого тела, она, тем не менее, является самой распространенной органической макромолекулой на Земле. Научное сообщество впервые обнаружило целлюлозу в 1833 году, когда она изучалась в стенках растительных клеток. По химической структуре целлюлоза напоминает крахмал, но в отличие от крахмала целлюлоза чрезвычайно жесткая (рис. 1).Эта жесткость придает большую прочность телу растения и защищает внутреннюю часть растительных клеток.

Как и крахмал, целлюлоза состоит из длинной цепи, состоящей не менее чем из 500 молекул глюкозы. Таким образом, целлюлоза является полисахаридом (от латинского «много сахаров»). Некоторые из этих полисахаридных цепей расположены параллельными рядами, образуя микрофибриллы целлюлозы. Отдельные полисахаридные цепи связаны в микрофибриллах водородными связями. Микрофибриллы, в свою очередь, связываются вместе, образуя макрофибриллы (рис. 1).

Микрофибриллы целлюлозы чрезвычайно прочные и негибкие из-за наличия водородных связей. Фактически, описывая структуру микрофибрилл целлюлозы, химики называют их расположение кристаллическим, что означает, что микрофибриллы обладают кристаллоподобными свойствами. Хотя крахмал имеет ту же основную структуру, что и целлюлоза — это также полисахарид, — субъединицы глюкозы связаны таким образом, что позволяет молекуле крахмала скручиваться. Другими словами, молекула крахмала гибкая, а молекула целлюлозы жесткая.

Подобно человеческой кости, стенки клеток растений состоят из фибрилл, расположенных в матрице или фоновом материале. В клеточной стенке фибриллы представляют собой микрофибриллы целлюлозы, а матрица состоит из других полисахаридов и белков. Одним из этих матричных полисахаридов в клеточных стенках является пектин, вещество, которое при нагревании образует гель. Пектин — это вещество, которое повара используют для приготовления желе и джемов.

В клеточной стенке фибриллы представляют собой микрофибриллы целлюлозы, а матрица состоит из других полисахаридов и белков. Одним из этих матричных полисахаридов в клеточных стенках является пектин, вещество, которое при нагревании образует гель. Пектин — это вещество, которое повара используют для приготовления желе и джемов.

Расположение микрофибрилл целлюлозы в полисахаридной и белковой матрице придает большую прочность стенкам растительных клеток.Клеточная стенка растений выполняет несколько функций, каждая из которых связана с ее жесткостью. Он защищает внутреннюю часть растительной клетки, но также позволяет циркулировать жидкости внутри и вокруг клеточной стенки. Клеточная стенка также связывает растительную клетку с ее соседями. Это связывание создает

КЛЮЧЕВЫЕ УСЛОВИЯ

Анаэробный — Описывает биологические процессы, происходящие в отсутствие кислорода.

Клеточная стенка — Жесткое внешнее покрытие растительных клеток, состоящее из микрофибрилл целлюлозы, скрепленных в матрице.

Синтетаза целлюлозы — Фермент, встроенный в плазматическую мембрану, который синтезирует целлюлозу.

Толстая кишка — Терминальная часть пищеварительного тракта человека.

Тело Гольджи — Органелла, которая производит, сортирует и транспортирует макромолекулы внутри клетки.

Лигнин— Полисахарид, образующий вторичную клеточную стенку у некоторых растений.

Матрица — Материал, состоящий из полисахаридов и белка, в котором микрофибриллы целлюлозы встроены в стенки растительных клеток.

Метан— Газ, образующийся при анаэробном переваривании целлюлозы бактериями у некоторых животных.

Микрофибрилла— Мелкие фибриллы целлюлозы; состоит из параллельных массивов целлюлозных цепей.

Полисахарид— Молекула, состоящая из множества субъединиц глюкозы, расположенных в цепочку.

Жвачное животное — Жевательное животное с четырехкамерным желудком и ровными копытами.

прочный, жесткий каркас тела растения.Стенки клеток являются причиной того, что растения прямостоячие и жесткие. У некоторых растений вторичная клеточная стенка перекрывает первичную клеточную стенку. Вторичная клеточная стенка состоит из еще одного полисахарида, называемого лигнином. Например, лигнин содержится в деревьях. Наличие как первичных, так и вторичных клеточных стенок делает дерево еще более жестким, проницаемым только острыми топорами.

В отличие от других компонентов клеточной стенки, которые синтезируются в теле растения Гольджи (органелле, которая производит, сортирует и транспортирует различные макромолекулы внутри клетки), целлюлоза синтезируется на поверхности растительной клетки.В плазматическую мембрану растения встроен фермент, называемый синтетазой целлюлозы, который синтезирует целлюлозу. По мере синтеза целлюлозы она самопроизвольно образует микрофибриллы, которые откладываются на поверхности клетки. Поскольку фермент синтетазы целлюлозы расположен в плазматической мембране, новые микрофибриллы целлюлозы откладываются под более старыми микрофибриллами целлюлозы. Таким образом, самые старые микрофибриллы целлюлозы расположены на

Таким образом, самые старые микрофибриллы целлюлозы расположены на

наружу на клеточной стенке, в то время как более новые микрофибриллы находятся на самой внутренней стороне стенки клетки.

По мере роста растительная клетка должна расширяться, чтобы приспособиться к растущему объему клетки. Однако, поскольку целлюлоза настолько жесткая, она не может растягиваться или сгибаться, чтобы позволить этому росту. Вместо этого микрофибриллы целлюлозы скользят друг мимо друга или отделяются от соседних микрофибрилл. Таким образом, клеточная стенка может расширяться, когда объем клетки увеличивается во время роста.

У людей отсутствует фермент, необходимый для переваривания целлюлозы. Сено и травы особенно богаты целлюлозой, и оба они не усваиваются человеком (хотя люди могут переваривать крахмал).Все животные, такие как термиты и травоядные, такие как коровы, коалы и лошади, переваривают целлюлозу, но даже у этих животных нет фермента, который переваривает этот материал. Вместо этого эти животные содержат микробы, способные переваривать целлюлозу.

Вместо этого эти животные содержат микробы, способные переваривать целлюлозу.

Термит, например, содержит в кишечнике простейших (одноклеточных организмов), называемых мастигофоранами, которые осуществляют переваривание целлюлозы. Вид мастигофора, который выполняет эту функцию для термитов, называется Trichonympha, , который, что интересно, может вызывать у человека серьезную паразитарную инфекцию.

У таких животных, как коровы, в пищеварительном тракте есть анаэробные бактерии, которые переваривают целлюлозу. Коровы — это жвачные животные, или животные, которые жуют жвачку. У жвачных животных несколько желудков, которые расщепляют растительный материал с помощью ферментов и бактерий. Затем частично переваренный материал срыгивает в рот, который снова пережевывается, чтобы еще больше разложить материал. Бактериальное переваривание целлюлозы бактериями в желудках жвачных животных является анаэробным, что означает, что в этом процессе не используется кислород.Одним из побочных продуктов анаэробного метаболизма является метан, газ с неприятным запахом. Жвачные животные ежедневно выделяют большое количество метана. Фактически, многие защитники окружающей среды обеспокоены производством метана коровами, потому что метан может способствовать разрушению озона в стратосфере Земли.

Жвачные животные ежедневно выделяют большое количество метана. Фактически, многие защитники окружающей среды обеспокоены производством метана коровами, потому что метан может способствовать разрушению озона в стратосфере Земли.

Несмотря на то, что целлюлоза не усваивается людьми, она является частью человеческого рациона в виде растительной пищи. Небольшое количество клетчатки, содержащейся в овощах и фруктах, проходит через пищеварительную систему человека в неизменном виде.Целлюлоза является частью материала, называемого клетчаткой, которую диетологи и диетологи определили как полезную для быстрого и эффективного перемещения пищи по пищеварительному тракту. Считается, что диета с высоким содержанием клетчатки снижает риск рака толстой кишки, поскольку клетчатка сокращает время, в течение которого продукты жизнедеятельности остаются в контакте со стенками толстой кишки (конечной частью пищеварительного тракта).

См. Также Руминация.

КНИГИ

Хон, Дэвид Н. С. и Нобуо Сираиси. Древесина и целлюлозная химия. New York: Marcel Dekker, 2001.

С. и Нобуо Сираиси. Древесина и целлюлозная химия. New York: Marcel Dekker, 2001.

Koshijima, Tetsup. Связь между лигнином и углеводами в древесине и других тканях растений. Берлин и Нью-Йорк: Springer, 2003.

OTHER

Мартин Чаплин, Лондонский университет Саут-Бэнк. «Вода

Структура и поведение: целлюлоза».

Кэтлин Скогна

Натуральные целлюлозные волокна — натуральные волокна

Целлюлозные волокна

Натуральные волокна бывают растительного, животного или минерального происхождения.Растительные волокна, как следует из названия, получают из растений. Основным химическим компонентом растений является целлюлоза, поэтому их также называют целлюлозными волокнами.

Волокна обычно связаны природным фенольным полимером, лигнином, который также часто присутствует в клеточной стенке волокна; таким образом, растительные волокна также часто называют лигноцеллюлозными волокнами, за исключением хлопка, который не содержит лигнин.

Целлюлоза — волокнистый материал растительного происхождения и основа всех натуральных и искусственных целлюлозных волокон.Натуральные целлюлозные волокна включают хлопок, лен, коноплю, джут и рами. Основным искусственным целлюлозным волокном является вискоза, волокно, получаемое путем регенерации растворенных форм целлюлозы.

Целлюлоза — это полимерный сахар (полисахарид), состоящий из повторяющихся звеньев 1,4-8-a-гидроглюкозы, связанных друг с другом 8-эфирными связями.

Длинные линейные цепи целлюлозы позволяют гидроксильным функциональным группам на каждой безводной глюкозной единице взаимодействовать с гидроксильными группами на соседних цепях посредством водородных связей и сил Ван-дер-Ваальса.Эти сильные межмолекулярные силы между цепями в сочетании с высокой линейностью молекулы целлюлозы объясняют кристаллическую природу целлюлозных волокон.

Семенные волокна

-

Хлопок

Хлопок — это наиболее часто используемое натуральное целлюлозное волокно. Волокна хлопка растут из семян в коробочке (семенной коробочке). Каждая коробочка содержит семь или восемь семян, и из каждого семени может вырасти до 20 000 волокон.

-

Кокосовое волокно

Кокосовое волокно образуется из волокнистой массы между внешней оболочкой и шелухой кокосовых орехов.Это жесткое волокно. Обычно из него делают очень прочные коврики, коврики и плитку для дома и улицы.

-

Капок

Волокно капока получают из семян Яванского или индийского дерева капок. Волокно мягкое, легкое и пустотелое. Он легко ломается, и его сложно прядить в пряжу. Используется как волокнистый наполнитель и как набивка для подушек. Раньше его использовали в качестве набивки для спасательных жилетов и матрасов на круизных лайнерах, потому что он очень плавучий.

-

Молочай

У молочая есть свойства, аналогичные свойствам капока.

Лубяные волокна

-

Лен

Лен — одно из старейших текстильных волокон, но его использование сократилось с момента изобретения силового прядения для хлопка. Льняная ткань — это лен, хотя слово лен сейчас часто используется для обозначения тканей для столов, постельных принадлежностей и ванн, изготовленных из других материалов.

-

Рами

Волокна Рами имеют длину от 4 до 6 дюймов. Волокна белее и мягче льна. Рами плохо удерживает красители, если не подвергается химической чистке.Ramie прочен на натуральное волокно, но ему не хватает упругости, эластичности и потенциала к удлинению. Устойчив к плесени, насекомым и усадке. Он используется для изготовления одежды, оконных украшений, веревок, бумаги, а также столового и постельного белья.

-

Конопля

Конопля похожа на лен. Волокна имеют длину от 3 до 15 футов. Производство конопли запрещено законом в США. Конопля оказывает незначительное воздействие на окружающую среду; не требует пестицидов. На том же участке земли он производит на 250% больше волокна, чем хлопок, и на 600% больше волокна, чем лен.Растения конопли можно использовать для извлечения цинка и ртути из почвы. Конопля используется для изготовления веревок, одежды и бумаги. Мошенники готовы платить завышенные цены за одежду из конопли, потому что она связана с растением марихуаны.

-

Джут

Джут — одно из самых дешевых текстильных волокон и одно из самых слабых целлюлозных волокон. Джут имеет плохую эластичность, удлинение, устойчивость к солнечному свету, плесени и стойкость цвета. Он используется для производства пакетов для сахара и кофе, ковровых покрытий, веревок и настенных покрытий.Мешковину делают из джута.

Листовые волокна

-

Пинья

Волокна пинья происходят из листьев ананаса. Из него делают легкие, прозрачные, жесткие ткани для одежды, сумок и столового белья. Также из него делают циновки.

-

Abaca

Абака принадлежит к семейству банановых деревьев. Волокна грубые и очень длинные (до 15 футов). Это прочное, долговечное и гибкое волокно, используемое для изготовления веревок, ковриков, скатертей, одежды и плетеной мебели.

Классификация растительных волокон

Растительные волокна классифицируются в соответствии с их источником в растениях следующим образом:

- Волокна луба или стебля, которые образуют волокнистые пучки во внутренней коре (флоэме или лубе) стеблей растений, часто называют мягкими волокнами для текстильных изделий

- Волокна листьев, которые проходят через листья однодольных растений, также называются твердыми волокнами.

- Волокна из семени, источник хлопка, который является важнейшим растительным волокном.Существует более 250 000 видов высших растений; однако только очень ограниченное количество видов использовалось в коммерческих целях (<0,1%).

Волокна лубяных и листовых волокон являются неотъемлемой частью структуры растения, обеспечивая прочность и поддержку. У лубяных волокон волокна расположены рядом с внешней корой луба или флоэмы и служат для укрепления стеблей этих тростниковых растений.

Волокна расположены в прядях по длине стержня или между стыками.Чтобы отделить пряди, необходимо удалить связывающую их натуральную резинку. Эта операция называется вымачиванием (контролируемым гниением).

Для большинства применений, особенно для текстильных изделий, это длинное волокно композитного типа используется напрямую; однако, когда такие волокна превращаются в целлюлозу химическим способом, прядь разбивается на гораздо более короткие и более тонкие волокна, окончательные волокна.

Длинные листовые волокна придают прочности листьям некоторых недревесных однодольных растений. Они проходят в продольном направлении на всю длину листа и утопают в тканях паренхиматозного характера.Волокна, находящиеся ближе всего к поверхности листа, являются самыми прочными.

Волокна отделяются от пульпы путем соскабливания, потому что между волокном и пульпой мало связи; эта операция называется декортикацией. Пряди листовых волокон также имеют многоклеточную структуру.

Древние люди использовали веревки в рыболовстве, ловле и транспортировке, а также в тканях для одежды. Изготовление веревок и шнуров началось во времена палеолита, как видно на наскальных рисунках. Веревки, шнуры и ткани изготавливались из тростника и травы в Древнем Египте (400 г. до н.э.).Веревки, лодки, паруса и циновки были сделаны из волокон пальмовых листьев и стеблей папируса, а также поверхностей для письма, известных как папирус, из сердцевины.

Джут, лен, рами, осока, тростник и тростник издавна использовались для изготовления тканей и корзин. Джут выращивали в Индии в древние времена и использовали для прядения и ткачества. Считается, что первая настоящая бумага была сделана на юго-востоке Китая во втором веке нашей эры из старых тряпок (лубяных волокон) конопли и рами, а затем из лубяных волокон тутового дерева.

Мировые рынки растительных волокон в последние годы неуклонно сокращаются, в основном в результате замещения синтетическими материалами.

Джут традиционно является одним из основных лубяных волокон (тоннаж), продаваемых на мировом рынке; однако резкое сокращение экспорта джута Индией указывает на снижение рыночного спроса на это волокно, которое имеет жизненно важное значение для экономики Индии (Западная Бенгалия), Бангладеш и Пакистана.

Характеристики натурального целлюлозного волокна

| Волокно | Недвижимость |

|---|---|

|

Рами — одна из старейших волокнистых культур, которая использовалась не менее шести тысяч лет.Он также известен как китайская трава. |

|

|

В зависимости от обработки, используемой для удаления волокна со стебля, конопля может быть кремово-белой, коричневой, серой, черной или зеленой. |

|

|

Джут является одним из самых дешевых натуральных волокон и уступает только хлопку по объему производства и разнообразию использования. Джутовые волокна состоят в основном из целлюлозы и лигнина растительного сырья. |

|

|

Волокно, полученное механическим путем из сухой зрелой кокосовой шелухи после замачивания. |

|

|

Волокно капока — это шелковистое, похожее на хлопок вещество, которое окружает семена в стручках дерева сейба. |

|

Целлюлозное волокно — обзор

13.3.1 Нановолокна целлюлозы

Целлюлозные волокна определяются как пучок микрофибрилл, в которых молекулы целлюлозы стабилизированы латерально за счет водородных связей между гидроксильными группами [29].Микрофибриллы состоят из кристаллической целлюлозы, соединенной аморфными участками, как показано на схеме на рисунке 13.3. Каждая микрофибрилла имеет диаметр от 2 до 10 нм и длину от 100 нм до нескольких микрометров, в зависимости от источника, из которого было извлечено волокно [30,31].

Рисунок 13.3. Схематическое изображение структуры целлюлозы: кристаллические области, соединенные с аморфными областями.

Адаптировано из [25].

В литературе термин «микрофибрилла», хотя и имеет приставку «микро», обычно используется для описания целлюлозных волокон диаметром 2–10 нм и длиной в несколько десятков микрометров.Такие термины, как нановолокно и нанофибрилла, также используются как синонимы микрофибриллы. Термин «микрофибриллированная целлюлоза» определяется как совокупность микрофибрилл целлюлозы, полученных в результате распада целлюлозных волокон. NCC или усы используются для определения кристаллической целлюлозы, которая имеет форму стержней диаметром от 2 до 20 нм и длиной от 100 до 600 нм [22,32].

Получение наноразмерных целлюлозных волокон и их применение в качестве армирования для полимерных композитов в последние годы привлекло большое внимание из-за его свойств высокой прочности и подходящей жесткости в сочетании с низким весом и биоразлагаемостью, а также экологическими преимуществами, вытекающими из его свойств. используйте [22,31].

Выделение нановолокон целлюлозы из лигноцеллюлозных волокон может быть достигнуто с помощью различных процессов, таких как электроспиннинг [33–36], механический процесс [37], кислотный или ферментативный гидролиз [36,38–40], а также сочетание два или более из этих процессов [30].

В зависимости от метода, используемого для разрушения макроскопических волокон в нановолокнах, могут быть получены различные морфологии. Процесс кислотного гидролиза приводит к образованию агрегированной коллоидной суспензии с высокой кристалличностью и высокими пропорциями, называемой микрокристаллической целлюлозой (МКЦ).После кислотного гидролиза стадия обработки ультразвуком служит для разрушения агрегатов фибрилл с образованием NCC или нитевидных кристаллов. При использовании многократного механического сдвига получается микрофибриллированная целлюлоза, которая включает взаимосвязанные фибриллы и агрегированные фибриллы. Микрофибриллированная целлюлоза также может быть получена путем ферментативного гидролиза в сочетании с механическим сдвигом [36].

Для получения нитевидных кристаллов целлюлозы наиболее часто применяемым методом является кислотный гидролиз сильными кислотами, такими как серная кислота (H 2 SO 4 ), соляная кислота (HCl) или их комбинация при различных концентрациях и времени реакции [25 , 41,42].

Первый этап получения наноцеллюлозы путем кислотного гидролиза представляет собой ряд процессов, известных как варка целлюлозы и отбеливание, которые включают изоляцию волокон от разрушения комплекса целлюлоза-лигнин-полиоз без разрушения фибрилл [22,23].

Один из наиболее распространенных процессов варки целлюлозы, это щелочная обработка, которая способствует частичному удалению аморфных компонентов, таких как гемицеллюлоза, лигнин, воски и масла, растворимые в щелочной среде, и, следовательно, уменьшает диаметр и степень агрегации волокна [43,44].Во время щелочной обработки группы ОН, присутствующие в целлюлозе, реагируют с гидроксидом натрия (NaOH) в соответствии со схемой, показанной на рисунке 13.4, и гидрофильные гидроксильные группы уменьшаются за счет увеличения устойчивости волокна к влагопоглощению [43].

Рисунок 13.4. Схема реакции в процессе варки целлюлозных волокон с использованием щелочного раствора [43].

При щелочной обработке волокна набухают, и аморфные компоненты, растворимые в щелочном растворе, удаляются, оставляя фибриллы целлюлозы более рыхлыми, как это видно на диаграмме на Рисунке 13.5.

Рисунок 13.5. Схема типичной структуры целлюлозного волокна до и после щелочной обработки.

Адаптировано из [43].

Для производства целлюлозы в наномасштабе стадия варки необходима, потому что с удалением аморфных компонентов целлюлоза становится более открытой, облегчая последующие обработки, а также кислотный гидролиз.

После процесса варки полученная пульпа обычно имеет желтоватый цвет, потому что не весь лигнин будет удален, и поэтому необходимо использовать отбеливающие средства [23].

Отбеливание — это химический процесс, применяемый к целлюлозным материалам для получения белизны. Эта обработка уменьшает или удаляет некоторые из аморфных компонентов, которые имеют хромофорные группы, которые придают волокнам желтоватый цвет [45]. При получении нановолокон целлюлозы отбеливающая обработка является важным этапом, поскольку основная цель состоит в том, чтобы атаковать и удалить лигнин, оставшийся после обработки целлюлозой [46].

Отбеливающую обработку можно проводить с помощью некоторых химических реагентов, таких как перекись водорода (H 2 O 2 ) [47,48], гипохлорит натрия (NaClO) [49], хлорит натрия (NaClO 2 ) [ 50], смесь азотной кислоты (HNO 3 ) и уксусной кислоты (CH 3 CO 2 H) [48] и другие.

В настоящее время из-за проблем с окружающей средой все чаще используются отбеливающие обработки без хлора, учитывая, что остаточные сточные воды от традиционных обработок содержат хлорорганические соединения с высокой токсичностью [51].

Обработка перекисью водорода привлекла внимание многих исследователей, поскольку она относительно проста и обеспечивает улучшение механических свойств волокна [44]. Во время обработки органические пероксиды имеют тенденцию разлагаться на свободные радикалы, которые вступают в реакцию с гидроксильными группами целлюлозы, как показано на схеме на Рисунке 13.6.

Рисунок 13.6. Схема химической реакции с органическими пероксидами [44].

После обработок варкой и отбеливанием целлюлозные волокна получают с организованными областями (высококристаллическими) и неорганизованными областями (аморфными) [25,52].

Аморфные области целлюлозы имеют более низкую плотность по сравнению с кристаллическими областями, поэтому они более восприимчивы к действию кислоты во время процесса кислотного гидролиза, который разбивает структуру на отдельные кристаллиты, в то время как кристаллическая область остается нетронутой [25].

Условия гидролиза, такие как время реакции, соотношение кислота / пульпа и тип кислоты, напрямую влияют на поверхностную энергию нановолокон целлюлозы [53].

Используемая кислота влияет на свойства получаемых суспензий. При использовании соляной кислоты (HCl) в результате получается водный раствор с ограниченной дисперсией ЧПУ, которые имеют тенденцию к агрегации из-за водородных связей. С другой стороны, при использовании серной кислоты она реагирует с гидроксильными группами, образуя сложноэфирные сульфатные группы (Рисунок 13.7), которые имеют отрицательный заряд и вызывают электростатическое отталкивание между наночастицами, облегчая диспергирование. Однако в этом случае из-за наличия сульфатных групп термостабильность суспензий ниже, чем суспензий, полученных с соляной кислотой [54].

Рисунок 13.7. Цепь целлюлозы с присутствием сложноэфирно-сульфатных групп, добавленная при кислотном гидролизе серной кислотой [54].

В таблице 13.3 представлены некоторые условия кислотного гидролиза, обычно используемые многими авторами для получения нановолокон целлюлозы из различных натуральных волокон.

Таблица 13.3. Примеры параметров кислотного гидролиза, используемых для получения нановолокон целлюлозы

| Кислота / Концентрация (м / м) | Волокно | Волокно / кислота (г / мл) | Время (мин.) | Температура (° C ) | Каталожные номера | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| H 2 SO 4 /60% | Curaua | 1/20 | 75 | 45 | [52] | ||||||||

| Листья Mengkuang | 1/20 | 45 | 45 | [55] | |||||||||

| H 2 SO 4 /60% | Хлопковый пух | 60 | 45 | [56] | |||||||||

| H 2 SO 4 /64% | Эвкалипт | 1/9 | 25 | 45 |

| [571

|

] 2 SO 4 /64% Рисовая шелуха |

1 / 8,75 |

30-180 |

25 |

[47] |

| ||

| H 2 SO 4 /64% | Лен / MCC | 1/20 | 50 | [53] | |||||||||

| H 2 SO 4 /64% | Гороховая шелуха | 1 / 8,33 | 0-1440 | 45 | [58] | ||||||||

| MCC | 1 / 9,8 | 120 | 44 | [59] | |||||||||

| H 2 SO 4 /64% | So | 1/30 | 30 e 40 | 40 | [60] | ||||||||

| H 2 SO 4 /64% | Масляная пальма | 1 / 8,75 | 60 | [61] | |||||||||

| H 2 SO 4 /65% | Сизаль | 1/20 | 40 | 50 | [62] | ||||||||

| H 2 SO 4 /65% | Syngonanthus nitens ( capim dourado ) | 1/20 | 60 | 50 | [63] 2 SO 4 /65% | Ramie | — | 30 | 55 | [39] | |||

| H 2 SO 4 /65% | Sisal | 40 | 50 | [64] | |||||||||

| H 2 SO 4 /65% | кенаф | 1/20 | 20-120 | 45 | [65] | H 2 SO 4 /6.5 M | Цветной хлопок | 1/20 | 75 | 45 | [66] | ||

| HCl / 36,5% | Curaua | 1/20 | 75 | 45 | |||||||||

| HCl / 1 моль / л | Хлопок | — | 75 | 45 | [67] | ||||||||

| HCl / 1 N | Пшеничная солома | 1/10 | 300 | 300 | [37] |

МКЦ, микрокристаллическая целлюлоза.

Помимо условий кислотного гидролиза, морфология и размеры NCC также зависят от источника, из которого они были извлечены. Некоторые из основных методов, используемых при исследовании размера и / или морфологии этих нановолокон, — это динамическое рассеяние света (DLS), сканирующая электронная микроскопия с полевой эмиссионной пушкой (FESEM), просвечивающая электронная микроскопия (TEM) и атомно-силовая микроскопия (AFM). ) [22,25,67,68,69].

В зависимости от техники, используемой для измерений, можно получить вариацию значений, как это наблюдалось в исследовании Мандала и Чакрабарти [68], в котором размеры нитевидных кристаллов целлюлозы из жома сахарного тростника были измерены с использованием трех различных методов АСМ: ТЕА и ДЛС (таблица 13.4).

Таблица 13.4. Размеры различных лигноцеллюлозных волокон

| Источник | Обработка | Длина (нм) | Диаметр (нм) | Метод | Каталожные номера | |

|---|---|---|---|---|---|---|

| Кислота | TEM | [70] | ||||

| Сизаль | Кислотный гидролиз | 215 | 5 | TEM | [71] | |

| МЕТАЛЛ. | [72] | |||||

| Лузга сои | Механическая | — | 20-120 | MET | [72] | |

| Пшеничная солома | Механическая | — | [73] | |||

| Масличная пальма | Кислотный гидролиз | & gt; 100 | & lt; 10 | МЕТ | [61] | |

| Дерево | Кислотный гидролиз | 100-300 | 6 | AFM | [74] | |

| Джутовый | 9028 9028 Кислотный гидролиз | FESEM / AFM | [75] | |||

| Жмых сахарного тростника | Кислотный гидролиз | — | 33-220 | DLS | [68] | |

| Сахарный мешок | гидролизный сахар | — | AFM | [68] | ||

| Жмых сахарного тростника | Кислотный гидролиз | 170 | 35 | MET | [68] | Кокролиз | -100 | DLS | [76] |

FESEM, растровая электронная микроскопия для автоэмиссионной пушки.

АСМ обычно обеспечивает более высокие значения диаметра из-за интерференции используемого зонда, который имеет размеры, близкие к диаметру анализируемых наночастиц. С другой стороны, у него нет ограничений, связанных с низким контрастом и разрешением, как в электронной микроскопии [25]. Изображения, полученные с помощью ПЭМ, используются чаще всего из-за большей точности метода, который позволяет получать значения, наиболее близкие к фактическим.

DLS — один из самых популярных методов рассеяния света, поскольку он позволяет анализировать частицы размером менее 1 нм.При анализе нитевидных кристаллов целлюлозы DSL является дополнительным методом, поскольку он обеспечивает частотное распределение частиц по размерам и индекс полидисперсности образца [76].

Роза и сотрудники [77] получили CNC из кокосовых волокон с предварительной обработкой отбеливанием с последующим кислотным гидролизом с H 2 SO 4 64% при 45 ° C в течение 120, 150 и 180 мин. Полученные нанокристаллы имели диаметр около 5 нм и соотношение сторон от 35 до 41, в зависимости от условий использованной обработки.

Paakkö et al. [36] использовали комбинацию ферментативного гидролиза и механической обработки с гомогенизацией под высоким давлением, и NCC был получен из беленой древесной массы. Полученный водный гель охарактеризовали различными методами микроскопии, и было определено присутствие двух отдельных групп частиц с размерами от 10 до 20 нм и другой с размерами от 5 до 6 нм.

Chen et al. [69] индивидуализировали нановолокна целлюлозы из волокон древесины, бамбука и пшеничной соломы, используя химические процессы для удаления лигнина и гемицеллюлозы с последующим механическим процессом высокоинтенсивной обработки ультразвуком.Диаметр изолированных нановолокон после 30 мин обработки ультразвуком при 1000 Вт был получен из изображений FE-SEM. Поперечный размер нановолокон целлюлозы из древесины, бамбука и пшеничной соломы составлял 10-20 нм, 10-40 нм, 15-35 нм соответственно.

В таблице 13.4 представлены другие исследования, в которых были получены значения размеров усов, измеренные с помощью AFM, FE-SEM, TEM и / или DLS.

Примеры морфологии нановолокон, полученных из различных лигноцеллюлозных волокон и различных условий гидролиза, можно увидеть на Рисунке 13.8.

Рисунок 13.8. (а) МЕТ-изображения нановолокон хлопка, полученные с хлорноватистой кислотой [67]; (б) АСМ-изображения нановолокон рисовых сухарей, полученные с использованием серной кислоты [47]; (в) МЕТ-изображение ветвящихся нановолокон, полученных с использованием серной кислоты [81].

Морфология нитевидных кристаллов целлюлозы напрямую связана с аспектным отношением частиц, которые определяют ее классификацию как нитевидные кристаллы, то есть удлиненные частицы с высоким аспектным отношением (l / d).

Целлюлозное волокно — обзор

2.3 Биосинтез бактериальной целлюлозы

BC волокна секретируются определенными микроорганизмами (например, K. xylinus ) из-за его способности биосинтезировать экзополисахарид β-1,4-глюкановых цепей, которые после экструзии вне клеток становятся расположены в параллельные цепи (10–15) через водородные связи, образующие субфибриллы, затем агрегируются в микрофибриллы и, наконец, пучки микрофибрилл, составляющие свободно намотанную ленту, которая состоит из примерно 1000 отдельных цепей глюкана. Бактерии предпочитают аэробные условия в статической культуре для биосинтеза гелеобразной мембраны, характеризующейся трехмерной структурой, состоящей из ультратонкой сетки нановолокон целлюлозы (3–8 нм) с высокой степенью кристалличности, полимеризации и чистоты, демонстрирующей многообещающие механические свойства. для нанокомпозитов (Czaja et al., 2006). Поверхностные культуры (статические) показывают более высокую урожайность (г / л) (рис. 7.3A), чем погруженные (перемешанные / аэрированные). В последней процедуре, если добавляются нерастворимые микрочастицы, такие как диатомовая земля, диоксид кремния, маленькие стеклянные шарики и частицы суглинка, производство СУ может быть значительно улучшено (Okiyama et al., 1992b; Vandamme et al., 1998).

Рисунок 7.3. (A) Жидкая культуральная среда с мембранами из бактериальной целлюлозы, указанными стрелками. Справа жидкую среду осторожно перемешивали, и через 3 дня над старым вырос другой слой мембраны; (B) после промывания мембран разбавленным 1 г% додецилсульфата натрия, а затем водой, конечный продукт представляет собой бесцветную полупрозрачную пленку; (C) бактериальные целлюлозные мембраны, высушенные в вакуумной сушилке для геля при 60 ° C в течение 2 часов; (D) аспекты после различных обработок мембран бактериальной целлюлозы: (1) только водой, (2) промывки разбавленным NaOH (1%), (3) промывки разбавленным NaOH (5%), (4) промывка согласно протоколу TAPPI ( NaOH 4.40 моль / л или 17,5 г%).

Выдающейся и явно парадоксальной особенностью биохимических способностей некоторых штаммов K. xylinus или, по крайней мере, в результате условий культивирования является образование разновидности гетероцеллюлозы, называемой ацетаном. Это относится к более коротким цепям целлюлозы, структурированным как строительные блоки основной β-1,4-связанной основной цепи, далее разветвленной пентасахаридной единицей, состоящей из (Man) 1 — (GlcA) 1 — (Glc) 2 — (Rha) 1 в качестве повторяющегося заместителя в положении C3 основной цепи, как описано аргентинскими исследователями (Couso et al., 1987).

Эта специальность биосинтеза была позже повторно исследована в Японии. Благодаря β-глюканазе, секретируемой в культуральную среду, там также накапливается все большее количество разветвленных целлоолигосахаридов (COS), которые соответствуют примерно одной трети биосинтезированной и секретируемой истинной целлюлозы. Поскольку в своей структуре они содержат рамнозу и гентибиозу (β-1,6-связанная глюкобиоза), было очевидно, что их первоначальным источником является ацетон. Также любопытно, что секретируемая глюканаза отображает ацетон как реальный субстрат, а не гомоцеллюлозу (Ito et al., 2005).

Генетическая изменчивость продуцентов BC, поиск более дешевых источников углерода и трансгенных штаммов интенсивно изучаются в TUL (Технологический университет Лодзи, Польша) группой исследователей под руководством Jacek et al. (2015) пытается понять «кажущуюся» подвижность / подвижность биопленок Komagataeibacter , потому что эта бактерия лишена жгутиков или пилей на поверхности клетки. Помимо подвижности клеток, продолжая концентрироваться на разрушении регуляторных генов, они смогли наблюдать изменения в штаммах, продуктивности и свойствах целлюлозных мембран.Примеры различных путей иллюстрируют разнообразие процессов, пересекающихся с синтезом целлюлозы в продуцирующей клетке (Jacek et al., 2015).

Новые штаммы пола Komagataeibacter исследуются для улучшения производства BC. Примером может служить вид persimmonis (по данным полного снятия отпечатков ДНК 16 S). В ферментере, который когда-то оптимизировал лучшие источники углерода и азота, этот новый изолят произвел 6,71 г / л БК, что соответствовало 30% -ному увеличению по сравнению со статической культурой при тех же условиях питания (Hungund, 2010).

Производство ЧУ Ha et al. (2008) с использованием отходов ферментации пивных культур дало 4,52 г / л сухого вещества СУ после 120 часов культивирования, а после обработки отработанных пивных дрожжей производство может увеличиться до 7,02 г / л (Lin et al. , 2014). Дрожжевой экстракт и пептон являются наиболее часто используемыми источниками азота в производстве БК, поскольку они обеспечивают азот и факторы роста для штаммов Komagataeibacter . Тонкая барда — это сточные воды рисовой винодельни, богатые источниками углерода и органическими кислотами, и она использовалась как очень эффективная добавка к традиционной среде Гестрина и Шрамма (HS) (традиционная среда производства BC) для увеличения производства BC.Сама по себе тонкая барда поддерживала рост K. xylinus с получением BC с концентрацией 3,05 г / л после 7 дней статического культивирования; при использовании его для замены дистиллированной воды для приготовления среды HS продукция BC была увеличена в 3,4 раза до 10,38 г / л, что примерно в 2,5 раза выше, чем в среде, содержащей только HS. Использование бесплатной тонкой барды в качестве добавки к производству СУ не только может улучшить производство СУ, но и решить проблему удаления сточных вод в винодельческой промышленности (Wu and Liu, 2012).

Многие исследователи пытаются найти эффективные заменители питательных веществ из-за их высокой стоимости. Даже если к среде HS были добавлены различные источники азота, пептон оказался наиболее эффективным питательным веществом. Однако кукурузный настой, производивший второе место по производству, всегда выбирается в качестве заменителя с экономической точки зрения (Wu and Liu, 2012). Параллельно с этим в Университете Томаша Бата в Злине, Чешская Республика, исследователи Saha et al. Изучают яблочный сок и связанные с ним побочные продукты, такие как выжимки.(2015), потому что яблоко — один из самых распространенных отходов агропромышленного комплекса в Европе. Были предприняты попытки исследовать выход целлюлозы в присутствии яблочного сока, потому что такие фрукты содержат большое количество сахаров, таких как глюкоза и фруктоза, белков и микроэлементов, которые могут быть биопревращены в целлюлозу. Среда с ацетатным буфером может поддерживать среду pH, подходящую для биосинтеза BC, в течение более длительного времени по сравнению с традиционной небуферизованной средой HS и способствовать увеличению продукции BC (Kuo et al., 2016). Стоит упомянуть, что уксусная кислота может быть чрезмерно окислена до тех пор, пока CO 2 и H 2 O, таким образом, не будут обеспечивать избыточное энергоснабжение целлюлогенной бактерии.

Производство

BC было статистически оптимизировано штаммом K. xylinus с использованием среды плодов рожкового дерева и фасоли. Восемь параметров были оценены Plackett-Burman Design и, что особенно важно, три параметра были оптимизированы Central Composite Design и показали, что производство ЧУ может осуществляться с использованием этих экстрактов в качестве источников углерода и азота, среда имеет более высокую буферную емкость по сравнению со средой HS.Найдены оптимальные условия для получения БК в статической культуре (Bilgi et al., 2016).

Florea et al. (2016) перепрограммировали этот организм для биотехнологических приложений, и они создали набор генетических инструментов, которые позволяют биосинтез структурированной целлюлозы, функционализацию поверхности целлюлозы белками и настраиваемый контроль над производством целлюлозы.

Komagataeibacter таксономический пол и несколько его видов являются предпочтительными продуцентами BC для большинства исследователей в этой области.Тем не менее, поиск новых производителей BC также находится в центре внимания. Примерами являются Asaia bogorensis из Университета Шиншу, Япония, поскольку это также грамм [-] аэробная и перитрихозная бактерия. Их изолированные фибриллы тоньше, чем у K. xylinus , и продуктивность БК ниже. Панчал (2015) из Axcelon Biopolymers Co., Онтарио, Канада, является опытным предпринимателем в области производства и сбыта продукции в Британской Колумбии. Одна из его особых критических замечаний — медленный процесс биосинтеза целлюлозы у известных видов и / или штаммов Komagataeibacter .Это резкое ограничение или узкое место для более компенсирующей коммерциализации BC было преодолено благодаря выделению нового штамма, который оказался более чем в 10 раз быстрее для этой конкретной цели, а затем внесению значительного сокращения затрат на весь процесс и бизнес (Panchal , 2015). Параллельно с этим конкретным интересом работает группа под руководством Ракоци (2015) из Западно-Померанского технологического университета, Щецин, Польша, которая изучает выгодное применение вращающихся магнитных полей (RMF) для производства BC, демонстрируя, таким образом, различные свойства.

искусственное волокно | Britannica